- 19

- Aug

Принципи на PLC система за мониторинг на работните условия за индукционна топилна пещ

Принципи на системата за мониторинг на работното състояние на PLC за Индукционна топилна пещ

Системата за мониторинг на работното състояние на PLC на индукционната топилна пещ е комбинирана с 10-инчов дисплей с функции като контролируеми и регулируеми, автоматичен дисплей и автоматична памет.

1. PLC външната контролна конзола на индукционната топилна пещ е оборудвана с DC волтметър, DC амперметър, волтметър на междинна честота, измервател на междинна честота, измервател на мощност на междинна честота, инструмент за показване на температурата и т.н. Всички параметри на оборудването могат да се показват интуитивно. 10-инчовият сензорен екран на Siemens може лесно да настрои пещта или процеса на топене и може да показва температурата на топене и мощността на оборудването и други криви на параметри в реално време. Конзолата е проектирана с превключвател за захранване за управление, ръчен и автоматичен превключвател за междинна честота, бутон за аварийно спиране, светлинен индикатор за захранване, светлинен индикатор за междинна честота и предупредителен светлинен индикатор за повреда.

2. Платката за управление на захранването с междинна честота е проектирана с интерфейс за контрол на температурата със затворен цикъл. Инструментът за контрол на температурата е избран от Japan Island Electric SR3 с инструмент за регулиране на PID. Далечният инфрачервен термометър с оптично влакно е избран от германската серия Optris CT специален меден термометър, измерващ температура -40 -900°C. Първо задайте температурата на нагряване и скоростта на отгряване на инструмента за контрол на температурата или PLC сензорния екран. След включване на захранването, термометърът измерва температурата на нагряване в реално време и я подава обратно към инструмента за контрол на температурата. Инструментът за контрол на температурата сравнява измерената температура с зададената температура на нагряване и извежда симулацията. Сигналът се изпраща към главната контролна платка за междинна честота и основната контролна платка автоматично регулира ъгъла на задействане на тиристора според нивото на сигнала, така че изходната мощност на захранването да се регулира с нивото на аналоговия сигнал, постигайки целта на управление на температурата в затворен контур. Когато скоростта на подаване на медната тръба се регулира, термометърът открива промяната на температурата на медната тръба и извежда съответния токов сигнал според сравнението между установената температура и зададената температура

За контролната платка за междинна честота, изходната мощност на захранването с междинна честота ще бъде съответно регулирана до необходимата мощност, за да се постигне целта на управлението на температурата в затворен контур.

Специален термометър Optris от серията CT за измерване на мед

3. Превключвателят за междинна честота на външната контролна конзола е проектиран с копчета за ръчно и автоматично управление. Когато е избран автоматичен режим, оборудването приема система за контрол на температурата със затворен цикъл и мощността на оборудването автоматично регулира изходната мощност според зададената температура на топене. Платката за управление на захранването с междинна честота е проектирана с интерфейс за управление на температурата със затворен цикъл. Инструментът за контрол на температурата избира Shimadden SR3 с инструмент за регулиране на PID, а термометърът с далечни инфрачервени влакна избира специалния термометър от немската серия Optris CT и температурата е 385-1600 ℃. Първо задайте температурата на топене на инструмента за контрол на температурата или сензорния екран на PLC. След стартиране на захранването с междинна честота, термометърът измерва температурата на тигела в реално време и я подава обратно към инструмента за контрол на температурата. Инструментът за контрол на температурата сравнява измерената температура с зададената температура на нагряване и след това извежда аналогов сигнал към главната контролна платка на IF, основната контролна платка автоматично регулира ъгъла на задействане на тиристора според нивото на сигнала, така че изходната мощност на захранването може да се регулира с нивото на аналоговия сигнал. Когато потребителят избере ръчен режим на работа, устройството се топи при максимална изходна мощност.

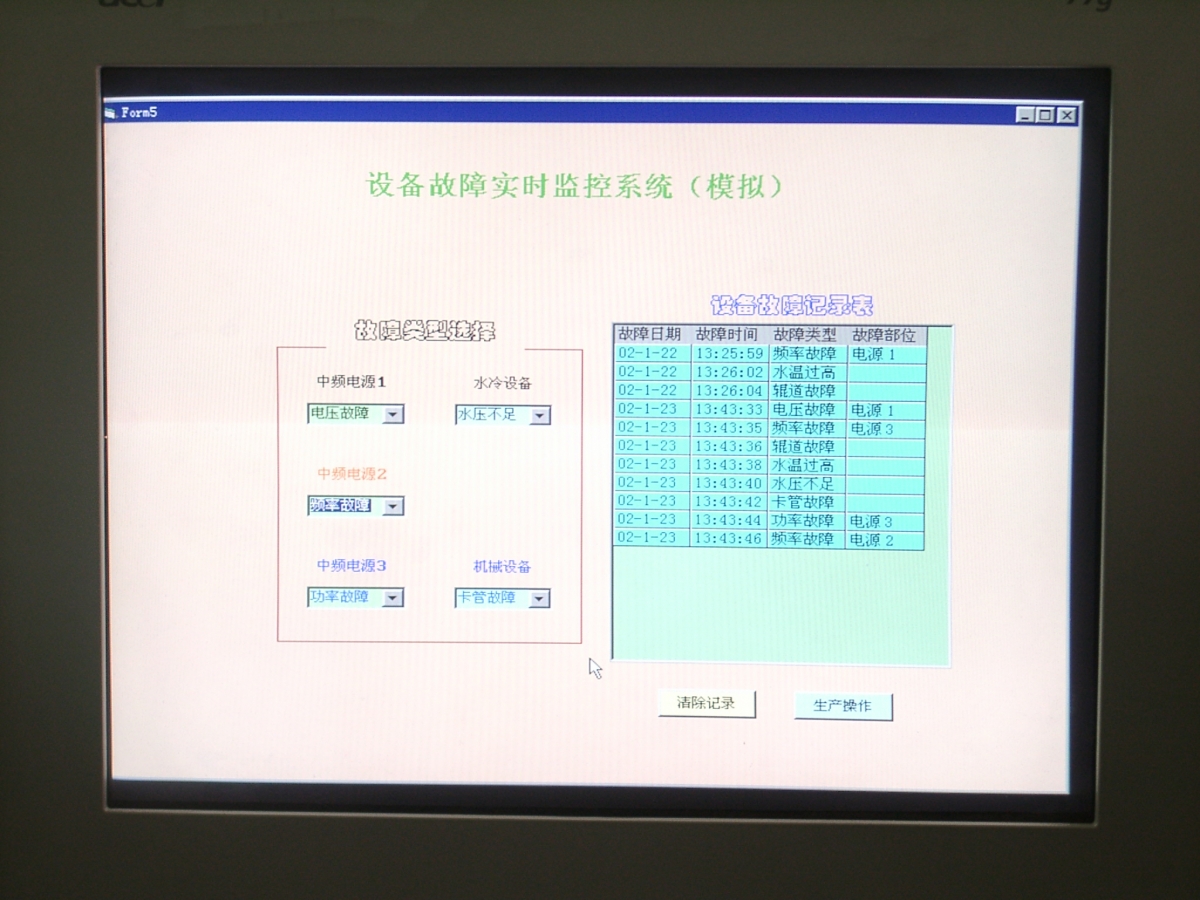

4. В допълнение към показването на работното състояние на оборудването, сензорният екран може също така да наблюдава повреди на оборудването и да предоставя съвети за поддръжка и друга информация. Ръководството за работа е придружено от процедури за работа на оборудването, често срещани явления на повреда и методи за лечение.

Системата за мониторинг на работното състояние на PLC оборудването IF захранване може да има следните функции:

1) Пълни функции за управление на контрола на топенето, автоматична диагностика на грешки, автоматично синтероване на облицовка и други функции. 2) 2) Перфектна функция за контрол на процеса на топене и перфектна функция за наблюдение, аларма и самодиагностика на неизправности. 3) 3) Пълна звукова и светлинна алармена система, която ще алармира при следните условия:

Шкафът за честотно преобразуване се отваря;

Кондензаторът е повреден;

Температурата на охлаждащата вода във всяка верига на електрозахранването е твърде висока;

Налягането на охлаждащата вода е твърде ниско;

Температурата на водата за охлаждане на пещта е твърде висока;

Налягането на водата за охлаждане на пещта е твърде ниско;

Превключвателят за избор/изолиране на пещта е грешен;

Токоизправителната част на захранването с променлива честота няма DC изход;

Аларма за откриване на заземяване/теч от пещта.

Шкаф за управление и електроразпределителна инсталация и технология на окабеляване:

Главен превключвател: Входяща шестпроводна осемпроводна система, тоест шестфазно захранване, еднофазен заземяващ проводник и еднофазен неутрален проводник са фиксирани с кабелни накрайници. Капацитетът на спецификацията на превключвателя е по-малък от натоварването на подпревключвателя и оборудването. Главният превключвател е далеч от захранването DC24V. Главната верига използва AC380V или AC220V, а управляващата верига използва DC24V.

Лентата за заземяване и лентата за нулева линия са съответно маркирани и фиксирани, а на вратата на контролния шкаф е проектиран напречен заземяващ проводник.

Посоката на управление на всеки подпревключвател е маркирана на вратата на контролния шкаф.

Шкафът за управление е проектиран с вентилационно устройство (вентилатор с аксиален поток и решетка за входящ въздух, образуващи конвекция), а портът за обмен на въздух е оборудван с филтър за прах.

Осветителното устройство в контролния шкаф е непокътнато, за да се гарантира, че вратата е включена, или е монтиран превключвател за управление на осветлението.

Всички спецификации за маршрутизиране на линията са включени в канала и номерът на линията е ясно маркиран. Номерът на проводника не избледнява и отговаря на чертежа. Диаметърът на проводника е избран подходящо и инфрачервеният термометър проверява дали няма прегряване или претоварване на линиите.

Инсталирайте изолационни защитни платки и устойчиви на плъхове платки за открити кабели на превключватели и медни шини.

Пред контролния шкаф поставете гумени подложки, които отговарят на изискванията за безопасност, като степен и размер на изолация.

За режим на управление на двигателя: въздушен превключвател + контактор + термично реле или предпазен превключвател на двигателя + контактор за системата за управление.

Метод на фиксиране: Електрическите компоненти са фиксирани към контролния шкаф с 35 mm стандартни водещи релси.

Метод на окабеляване: Фиксирайте с клема и маркирайте номера на проводника;

PLC част: Захранването на PLC има съответните защитни съоръжения; PLC е монтиран стабилно и добре вентилиран; входът и изходът се разграничават с две линии; има повече от 5 I/O точки за архивиране.

Инверторна част: капацитетът е с едно ниво по-висок от номиналната мощност на двигателя; входящата линия има разумна система за защита;

Използвайте многожилен гъвкав проводник за окабеляване в шкафа; Цветовете на проводниците 220V и DC24V са разделени; жиците имат свободно място в коритото; изходът на електроразпределителната линия е защитен с гума; краят на проводника има стандартен номер на проводника.

Клемна част за окабеляване: терминалът е инсталиран в долния край на контролния шкаф, 380V и DC24V са инсталирани отделно; разпределителният шкаф е свързан към периферното оборудване с авиационни щепсели или клеми за окабеляване.

Външният канал е стандартен, безопасен, издръжлив на натиск и не се деформира.

Производствената линия е в коритото за кабели и проводници в изкопа и е разумно разпределена с водните и въздушните пътища.

Маркировките с номера на линията за свързване на входните и изходните части на оборудването са ясни, издръжливи и лесни за намиране на място; те няма да бъдат загубени поради подмяна на части;