- 19

- Aug

Principios del sistema de monitoreo de condiciones de operación PLC para hornos de fusión por inducción

Principios del sistema de monitoreo de condiciones de funcionamiento de PLC para Horno de fusión por inducción

El sistema de monitoreo del estado operativo del PLC del horno de fusión por inducción se combina con una pantalla de visualización de 10 pulgadas, con funciones tales como controlable y ajustable, visualización automática y memoria automática.

1. La consola de control externa PLC del horno de fusión por inducción está equipada con voltímetro de CC, amperímetro de CC, voltímetro de frecuencia intermedia, medidor de frecuencia intermedia, medidor de potencia de frecuencia intermedia, instrumento de visualización de temperatura, etc. Todos los parámetros del equipo se pueden mostrar de forma intuitiva. La pantalla táctil de 10 pulgadas de Siemens puede configurar fácilmente el horno o el proceso de fusión, y puede mostrar la temperatura de fusión y la potencia del equipo y otras curvas de parámetros en tiempo real. La consola está diseñada con interruptor de control de potencia, interruptor manual y automático de frecuencia intermedia, botón de parada de emergencia, luz indicadora de encendido, luz indicadora de frecuencia intermedia y luz de advertencia de indicador de falla.

2. La placa de control de la fuente de alimentación de frecuencia intermedia está diseñada con una interfaz de control de circuito cerrado de temperatura. El instrumento de control de temperatura se selecciona de Japan Island Electric SR3 con un instrumento de ajuste PID. El termómetro de fibra óptica de infrarrojo lejano se selecciona del termómetro especial de cobre de la serie Optris CT de Alemania, que mide la temperatura entre -40 y 900 °C. Primero, configure la temperatura de calentamiento y la velocidad de recocido en el instrumento de control de temperatura o en la pantalla táctil del PLC. Después de encender la alimentación, el termómetro mide la temperatura de calentamiento en tiempo real y la retroalimenta al instrumento de control de temperatura. El instrumento de control de temperatura compara la temperatura medida con la temperatura de calentamiento establecida y emite la simulación. La señal se envía a la placa de control principal de frecuencia intermedia, y la placa de control principal ajusta automáticamente el ángulo de activación del tiristor de acuerdo con el nivel de la señal. para que la potencia de salida de la fuente de alimentación se ajuste con el nivel de la señal analógica, logrando el propósito del control de circuito cerrado de temperatura. Cuando se ajusta la velocidad de alimentación del tubo de cobre, el termómetro detecta el cambio de temperatura del tubo de cobre y emite la señal de corriente correspondiente de acuerdo con la comparación entre la temperatura detectada y la temperatura establecida

Para la placa de control de frecuencia intermedia, la potencia de salida de la fuente de alimentación de frecuencia intermedia se ajustará a la potencia requerida en consecuencia para lograr el propósito del control de circuito cerrado de temperatura.

Termómetro especial Optris serie CT para medida de cobre

3. El interruptor de frecuencia intermedia de la consola de control externa está diseñado con perillas de operación manual y automática. Cuando se selecciona el modo automático, el equipo adopta un sistema de control de circuito cerrado de temperatura y la potencia del equipo ajusta automáticamente la potencia de salida de acuerdo con la temperatura de fusión establecida. La placa de control de la fuente de alimentación de frecuencia intermedia está diseñada con una interfaz de control de circuito cerrado de temperatura. El instrumento de control de temperatura selecciona Shimadden SR3 con instrumento de ajuste PID, y el termómetro de fibra óptica de infrarrojo lejano selecciona el termómetro especial de la serie alemana Optris CT, y la temperatura es de 385-1600 ℃. Primero configure la temperatura de fusión en el instrumento de control de temperatura o en la pantalla táctil del PLC. Después de que se inicia la fuente de alimentación de frecuencia intermedia, el termómetro mide la temperatura del crisol en tiempo real y la retroalimenta al instrumento de control de temperatura. El instrumento de control de temperatura compara la temperatura medida con la temperatura de calentamiento establecida y luego emite una señal analógica a la placa de control principal IF, la placa de control principal ajusta automáticamente el ángulo de disparo del tiristor de acuerdo con el nivel de la señal, de modo que la potencia de salida de la fuente de alimentación se puede ajustar con el nivel de la señal analógica. Cuando el usuario selecciona el modo de operación manual, el dispositivo se funde a la máxima potencia de salida.

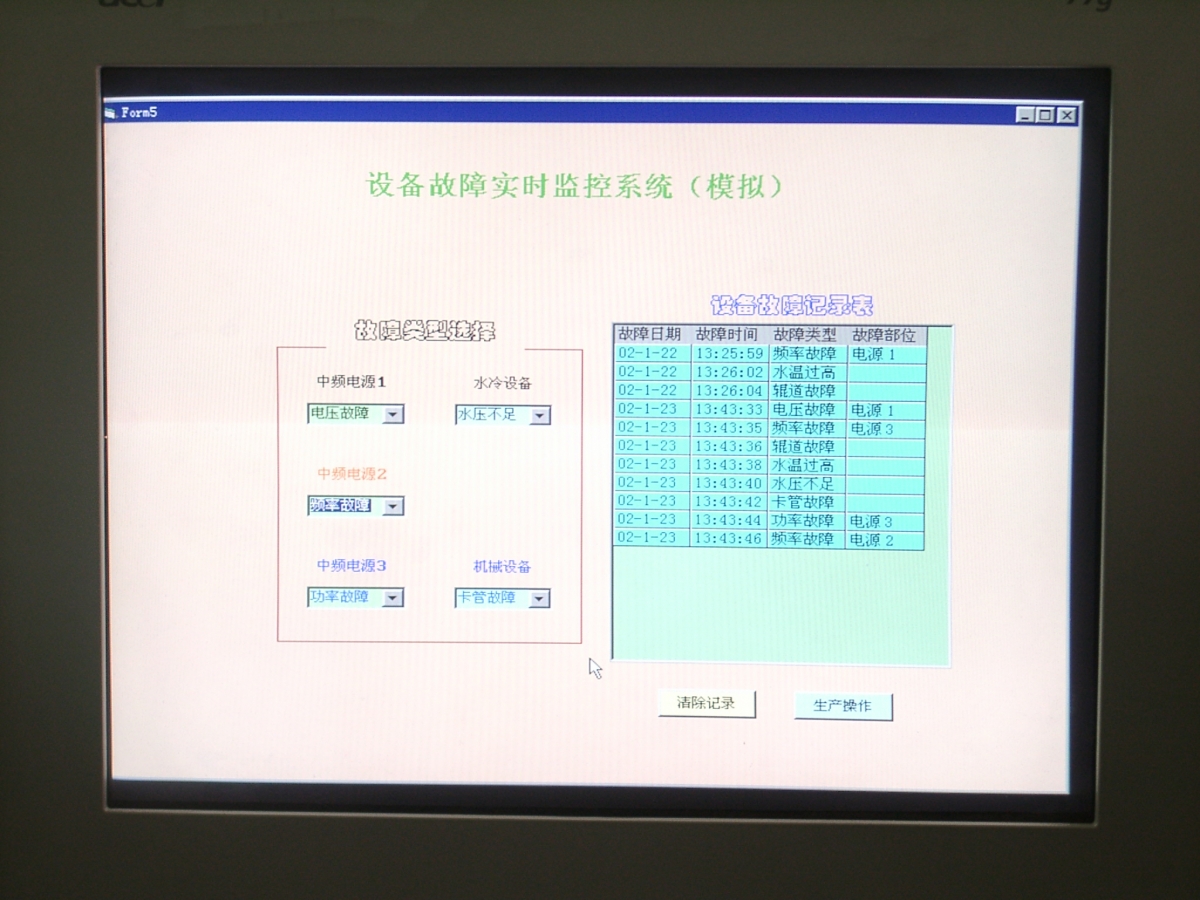

4. Además de mostrar el estado operativo del equipo, la pantalla táctil también puede monitorear las fallas del equipo y brindar consejos de mantenimiento y otra información. La guía de operación está acompañada por procedimientos de operación del equipo, fenómenos de falla comunes y métodos de tratamiento.

El sistema de monitoreo del estado operativo del equipo PLC de la fuente de alimentación IF puede tener las siguientes funciones:

1) Funciones completas de gestión del control de fusión, diagnóstico automático de fallas, sinterización automática del revestimiento y otras funciones. 2) 2) Perfecta función de control del proceso de fusión y perfecta función de monitoreo, alarma y autodiagnóstico de fallas. 3) 3) Sistema completo de alarma de luz y sonido, que alarmará las siguientes condiciones:

El gabinete de conversión de frecuencia está abierto;

El condensador está dañado;

La temperatura del agua de refrigeración en cada circuito de la fuente de alimentación es demasiado alta;

La presión del agua de refrigeración eléctrica es demasiado baja;

La temperatura del agua de enfriamiento del horno es demasiado alta;

La presión del agua de enfriamiento del horno es demasiado baja;

El interruptor de selección/aislamiento del horno está mal;

La parte del rectificador de la fuente de alimentación de frecuencia variable no tiene salida de CC;

Alarma de detección de horno con puesta a tierra/fugas.

Tecnología de instalación y cableado de armarios de control y distribución de energía:

Interruptor principal: el sistema entrante de seis hilos y ocho hilos, es decir, la fuente de alimentación de seis fases, el cable de tierra monofásico y el cable neutro monofásico se fijan con terminales de cableado. La capacidad de especificación del interruptor es menor que la carga del interruptor secundario y el equipo. El interruptor principal está lejos de la fuente de alimentación DC24V. El circuito principal usa AC380V o AC220V, y el circuito de control usa DC24V.

La barra de línea de tierra y la barra de línea cero están marcadas y fijadas respectivamente, y se diseña un cable de conexión a tierra cruzado en la puerta del gabinete de control.

La dirección de control de cada interruptor secundario está marcada en la puerta del gabinete de control.

El gabinete de control está diseñado con un dispositivo de ventilación (ventilador de flujo axial y rejilla de entrada de aire por convección), y el puerto de intercambio de aire está equipado con un filtro de polvo.

El dispositivo de iluminación en el gabinete de control está intacto para garantizar que la puerta esté encendida o que se instale un interruptor para controlar la iluminación.

Todas las especificaciones de enrutamiento de línea están incorporadas en el enlace troncal y el número de línea está claramente marcado. El número de cable no se desvanece y se ajusta al dibujo. El diámetro del cable se selecciona adecuadamente y el termómetro infrarrojo verifica que no haya sobrecalentamiento o sobrecarga de las líneas.

Instale tableros de protección de aislamiento y tableros a prueba de ratas para el cableado de interruptores expuestos y las barras de cobre.

Delante del gabinete de control, coloque almohadillas de goma que cumplan con los requisitos de seguridad, como el grado y el tamaño del aislamiento.

Para el modo de control del motor: interruptor de aire + contactor + relé térmico o interruptor de protección del motor + contactor para el sistema de control.

Método de fijación: Los componentes eléctricos se fijan en el gabinete de control con rieles de guía estándar de 35 mm.

Método de cableado: fije con terminal y marque el número de cable;

Parte del PLC: la fuente de alimentación del PLC tiene las instalaciones de protección correspondientes; el PLC está instalado firmemente y bien ventilado; la entrada y la salida se distinguen por dos líneas; hay más de 5 puntos de E/S para la copia de seguridad.

Parte del inversor: la capacidad es un nivel superior a la potencia nominal del motor; la línea entrante tiene un sistema de protección razonable;

Use un canal de cableado de alambre flexible multinúcleo en el gabinete; Los colores de los cables de 220 V y CC de 24 V están separados; los alambres tienen espacio libre en el canal; la salida de la línea de distribución de energía está protegida con caucho; el extremo del cable tiene un número de cable estándar.

Parte del terminal de cableado: el terminal se instala en el extremo inferior del gabinete de control, 380V y DC24V se instalan por separado; el gabinete de distribución de energía está conectado al equipo periférico con enchufes de aviación o terminales de cableado.

El canal externo es estándar, seguro, resistente a la presión de los pasos y no se deforma.

La línea de producción está en el canal de cable y alambre en la zanja, y está razonablemente distribuida con las rutas de agua y aire.

Las marcas de número de línea de conexión de las partes de entrada y salida del equipo son claras, duraderas y fáciles de encontrar en el sitio; no se perderán debido a la sustitución de piezas;