- 19

- Aug

Zasady systemu monitorowania stanu pracy PLC dla pieca indukcyjnego do topienia

Zasady działania systemu monitorowania stanu pracy PLC dla Induction Melting Furnace

System monitorowania stanu pracy PLC indukcyjnego pieca do topienia jest połączony z 10-calowym wyświetlaczem z funkcjami takimi jak sterowanie i regulacja, automatyczne wyświetlanie i automatyczna pamięć.

1. Zewnętrzna konsola sterująca PLC pieca indukcyjnego do topienia jest wyposażona w woltomierz prądu stałego, amperomierz prądu stałego, woltomierz częstotliwości pośredniej, miernik częstotliwości pośredniej, miernik mocy częstotliwości pośredniej, przyrząd do wyświetlania temperatury itp. Wszystkie parametry urządzenia można wyświetlać intuicyjnie. 10-calowy ekran dotykowy firmy Siemens może z łatwością ustawić piekarnik lub proces topienia i może wyświetlać temperaturę topnienia i moc sprzętu oraz inne krzywe parametrów w czasie rzeczywistym. Konsola jest wyposażona w przełącznik zasilania sterowania, przełącznik ręczny i automatyczny częstotliwości pośredniej, przycisk zatrzymania awaryjnego, lampkę kontrolną zasilania, lampkę kontrolną częstotliwości pośredniej i lampkę ostrzegawczą awarii.

2. Płytka sterująca zasilaczem częstotliwości pośredniej jest zaprojektowana z interfejsem sterowania w pętli zamkniętej temperatury. Przyrząd do kontroli temperatury jest wybierany z Japan Island Electric SR3 z przyrządem do regulacji PID. Termometr światłowodowy dalekiej podczerwieni jest wybrany spośród niemieckiego specjalnego termometru miedzianego serii Optris CT, mierzącego temperaturę -40 -900°C. Najpierw ustaw temperaturę ogrzewania i prędkość wyżarzania na przyrządzie do kontroli temperatury lub ekranie dotykowym PLC. Po włączeniu zasilania termometr mierzy temperaturę ogrzewania w czasie rzeczywistym i przesyła ją z powrotem do przyrządu do kontroli temperatury. Przyrząd do kontroli temperatury porównuje zmierzoną temperaturę z ustawioną temperaturą ogrzewania i wysyła symulację Sygnał jest wysyłany do głównej płyty sterującej częstotliwości pośredniej, a główna płyta sterująca automatycznie dostosowuje kąt wyzwalania tyrystora zgodnie z poziomem sygnału, dzięki czemu moc wyjściowa zasilacza jest regulowana poziomem sygnału analogowego, osiągając cel regulacji temperatury w pętli zamkniętej. Gdy prędkość podawania rurki miedzianej jest regulowana, termometr wykrywa zmianę temperatury rurki miedzianej i wysyła odpowiedni sygnał prądowy zgodnie z porównaniem wykrytej temperatury z ustawioną temperaturą

W przypadku płyty sterującej częstotliwością pośrednią moc wyjściowa zasilacza częstotliwości pośredniej zostanie dostosowana do wymaganej mocy, aby osiągnąć cel regulacji temperatury w pętli zamkniętej.

Specjalny termometr z serii CT Optris do pomiaru miedzi

3. Przełącznik częstotliwości pośredniej zewnętrznej konsoli sterowania jest wyposażony w pokrętła obsługi ręcznej i automatycznej. Po wybraniu trybu automatycznego urządzenie przyjmuje system kontroli temperatury w pętli zamkniętej, a moc urządzenia automatycznie dostosowuje moc wyjściową zgodnie z ustawioną temperaturą topnienia. Płytka sterująca zasilaczem częstotliwości pośredniej została zaprojektowana z interfejsem kontroli temperatury w pętli zamkniętej. Przyrząd do kontroli temperatury wybiera Shimadden SR3 z przyrządem do regulacji PID, a termometr światłowodowy dalekiej podczerwieni wybiera specjalny termometr niemieckiej serii Optris CT, a temperatura wynosi 385-1600 ℃. Najpierw ustaw temperaturę topnienia na przyrządzie do kontroli temperatury lub na ekranie dotykowym PLC. Po uruchomieniu zasilania częstotliwości pośredniej termometr mierzy temperaturę tygla w czasie rzeczywistym i przesyła ją z powrotem do przyrządu do kontroli temperatury. Przyrząd do kontroli temperatury porównuje zmierzoną temperaturę z ustawioną temperaturą ogrzewania, a następnie wysyła sygnał analogowy do głównej płyty sterującej IF, główna płyta sterująca automatycznie dostosowuje kąt wyzwalania tyrystora w zależności od poziomu sygnału, tak aby moc wyjściowa zasilacza można regulować poziomem sygnału analogowego. Po wybraniu przez użytkownika trybu pracy ręcznej urządzenie topi się przy maksymalnej mocy wyjściowej.

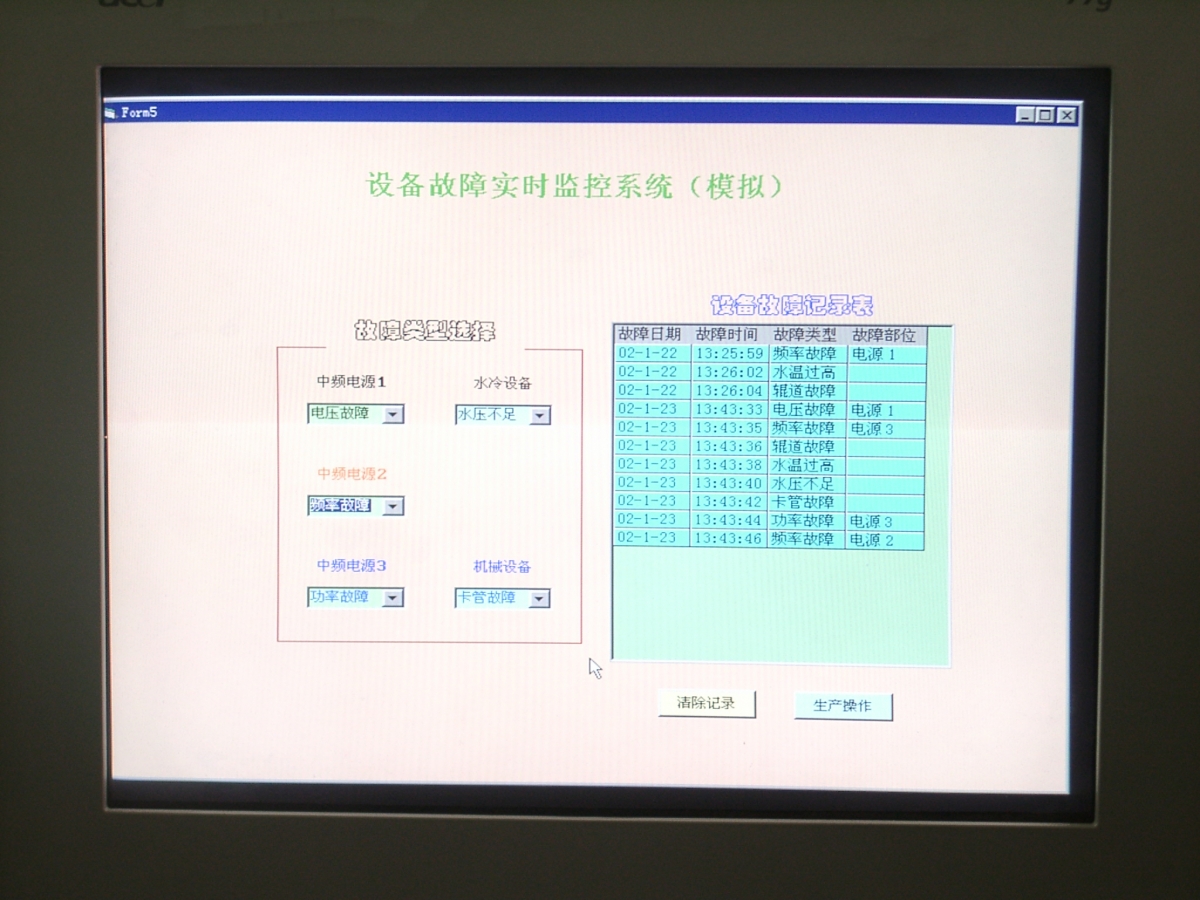

4. Oprócz wyświetlania stanu pracy sprzętu, ekran dotykowy może również monitorować awarie sprzętu i dostarczać wskazówek dotyczących konserwacji i innych informacji. Poradnikowi operacyjnemu towarzyszą procedury obsługi sprzętu, typowe zjawiska awaryjne i metody leczenia.

System monitorowania stanu pracy urządzeń PLC zasilacza IF może pełnić następujące funkcje:

1) Pełne funkcje zarządzania kontrolą topienia, automatyczna diagnostyka usterek, automatyczne spiekanie wykładziny i inne funkcje. 2) 2) Doskonała funkcja kontroli procesu topienia i doskonałe monitorowanie, funkcja autodiagnostyki alarmów i usterek. 3) 3) Kompletny dźwiękowy i świetlny system alarmowy, który zaalarmuje następujące stany:

Szafka konwersji częstotliwości jest otwarta;

Kondensator jest uszkodzony;

Temperatura wody chłodzącej w każdym obwodzie zasilacza jest zbyt wysoka;

Zbyt niskie ciśnienie wody chłodzącej;

Temperatura wody chłodzącej piec jest zbyt wysoka;

Zbyt niskie ciśnienie wody chłodzącej piec;

Przełącznik wyboru/izolacji pieca jest nieprawidłowy;

Część prostownikowa zasilacza o zmiennej częstotliwości nie ma wyjścia DC;

Alarm wykrywania uziemienia / nieszczelności pieca.

Szafa sterownicza i instalacja rozdzielcza zasilania i okablowanie:

Wyłącznik główny: Przychodzący sześcioprzewodowy system ośmioprzewodowy, to znaczy zasilanie sześciofazowe, jednofazowy przewód uziemiający i jednofazowy przewód neutralny, są zamocowane za pomocą końcówek do okablowania. Pojemność specyfikacji przełącznika jest mniejsza niż obciążenie podprzełącznika i sprzętu. Główny wyłącznik znajduje się daleko od zasilacza DC24V. Obwód główny wykorzystuje AC380V lub AC220V, a obwód sterujący wykorzystuje DC24V.

Pasek linii uziemienia i pasek linii zerowej są odpowiednio oznaczone i zamocowane, a na drzwiach szafy sterowniczej zaprojektowano przewód z uziemieniem krzyżowym.

Kierunek sterowania każdego podprzełącznika jest oznaczony na drzwiach szafy sterowniczej.

Szafa sterownicza wyposażona jest w urządzenie wentylacyjne (wentylator osiowy i kratka wlotu powietrza tworzą konwekcję), a króciec wymiany powietrza wyposażony jest w filtr przeciwpyłowy.

Urządzenie oświetleniowe w szafie sterowniczej jest nienaruszone, aby zapewnić włączenie drzwi lub zainstalowany jest przełącznik do sterowania oświetleniem.

Wszystkie specyfikacje trasowania linii są zawarte w trunkingu, a numer linii jest wyraźnie oznaczony. Numer przewodu nie zanika i jest zgodny z rysunkiem. Średnica drutu jest dobierana odpowiednio, a termometr na podczerwień sprawdza, czy nie ma przegrzania lub przeciążenia linii.

Zainstaluj płyty zabezpieczające izolację i płyty odporne na szczury dla odsłoniętego okablowania przełącznika i szyn miedzianych.

Przed szafą sterowniczą należy położyć gumowe podkładki spełniające wymagania bezpieczeństwa, takie jak klasa i rozmiar izolacji.

Dla trybu sterowania silnikiem: wyłącznik powietrzny + stycznik + przekaźnik termiczny lub wyłącznik ochronny silnika + stycznik układu sterowania.

Sposób mocowania: Elementy elektryczne są mocowane do szafy sterowniczej za pomocą standardowych prowadnic 35 mm.

Metoda okablowania: zamocuj za pomocą terminala i zaznacz numer przewodu;

Część PLC: Zasilacz PLC ma odpowiednie zabezpieczenia; PLC jest dobrze zainstalowany i dobrze wentylowany; wejście i wyjście są rozróżniane dwiema liniami; istnieje więcej niż 5 punktów we/wy do tworzenia kopii zapasowych.

Część falownika: wydajność jest o jeden poziom wyższa niż moc znamionowa silnika; linia przychodząca ma rozsądny system ochrony;

Użyj wielordzeniowego elastycznego okablowania w szafie; Kolory przewodów 220V i DC24V są oddzielone; przewody mają wolną przestrzeń w korycie; wyjście linii rozdzielczej jest zabezpieczone gumą; koniec drutu ma standardowy numer drutu.

Część zaciskowa okablowania: terminal jest zainstalowany na dolnym końcu szafy sterowniczej, 380V i DC24V są instalowane osobno; szafa rozdzielcza jest połączona z urządzeniami peryferyjnymi za pomocą wtyczek lotniczych lub zacisków okablowania.

Listwa zewnętrzna jest standardowa, bezpieczna, odporna na naciski i nie odkształca się.

Linia produkcyjna znajduje się w korycie kablowo-drutowym w wykopie i jest rozsądnie poprowadzona drogami wodnymi i powietrznymi.

Oznaczenia numerów linii przyłączeniowych części wejściowych i wyjściowych urządzenia są wyraźne, trwałe i łatwe do znalezienia na miejscu; nie zostaną utracone w wyniku wymiany części;