- 19

- Aug

Princípios do Sistema de Monitoramento de Condição Operacional PLC para Forno de Fusão por Indução

Princípios do Sistema de Monitoramento de Condição Operacional PLC para Fornalha de derretimento da indução

O sistema de monitoramento do status operacional PLC do forno de fusão por indução é combinado com uma tela de exibição de 10 polegadas, com funções como controlável e ajustável, exibição automática e memória automática.

1. O console de controle externo PLC do forno de fusão por indução está equipado com voltímetro DC, amperímetro DC, voltímetro de frequência intermediária, medidor de frequência intermediária, medidor de potência de frequência intermediária, instrumento de exibição de temperatura, etc. Todos os parâmetros do equipamento podem ser exibidos intuitivamente. A tela sensível ao toque de 10 polegadas da Siemens pode definir facilmente o forno ou o processo de fusão e pode exibir a temperatura de fusão e a potência do equipamento e outras curvas de parâmetros em tempo real. O console é projetado com interruptor de controle de energia, interruptor manual e automático de frequência intermediária, botão de parada de emergência, luz indicadora de energia, luz indicadora de frequência intermediária e luz de advertência indicadora de falha.

2. A placa de controle da fonte de alimentação de frequência intermediária é projetada com uma interface de controle de circuito fechado de temperatura. O instrumento de controle de temperatura é selecionado do Japan Island Electric SR3 com um instrumento de ajuste PID. O termômetro de fibra óptica de infravermelho distante é selecionado do termômetro especial de cobre da série Optris CT da Alemanha, medindo temperatura -40 -900°C. Primeiro, defina a temperatura de aquecimento e a velocidade de recozimento no instrumento de controle de temperatura ou na tela de toque do PLC. Depois que a energia é ligada, o termômetro mede a temperatura de aquecimento em tempo real e a envia de volta ao instrumento de controle de temperatura. O instrumento de controle de temperatura compara a temperatura medida com a temperatura de aquecimento definida e emite a simulação O sinal é enviado para a placa de controle principal de frequência intermediária, e a placa de controle principal ajusta automaticamente o ângulo de disparo do tiristor de acordo com o nível do sinal, para que a potência de saída da fonte de alimentação seja ajustada com o nível do sinal analógico, alcançando a finalidade de controle de temperatura em malha fechada. Quando a velocidade de alimentação do tubo de cobre é ajustada, o termômetro detecta a mudança de temperatura do tubo de cobre e emite o sinal de corrente correspondente de acordo com a comparação entre a temperatura detectada e a temperatura definida

Para a placa de controle de frequência intermediária, a potência de saída da fonte de alimentação de frequência intermediária será ajustada para a potência necessária de acordo com o objetivo de controle de circuito fechado de temperatura.

Termômetro especial Optris série CT para medição de cobre

3. O interruptor de frequência intermediária do console de controle externo é projetado com botões de operação manual e automático. Quando o modo automático é selecionado, o equipamento adota um sistema de controle de circuito fechado de temperatura e a potência do equipamento ajusta automaticamente a potência de saída de acordo com a temperatura de fusão definida. A placa de controle da fonte de alimentação de frequência intermediária é projetada com uma interface de controle de circuito fechado de temperatura. O instrumento de controle de temperatura seleciona Shimadden SR3 com instrumento de ajuste PID, e o termômetro de fibra óptica infravermelho distante seleciona o termômetro especial alemão da série Optris CT, e a temperatura é 385-1600 ℃. Primeiro, defina a temperatura de fusão no instrumento de controle de temperatura ou na tela de toque do PLC. Depois que a fonte de alimentação de frequência intermediária é iniciada, o termômetro mede a temperatura do cadinho em tempo real e a envia de volta ao instrumento de controle de temperatura. O instrumento de controle de temperatura compara a temperatura medida com a temperatura de aquecimento definida e, em seguida, emite um sinal analógico para a placa de controle principal IF, a placa de controle principal ajusta automaticamente o ângulo de disparo do tiristor de acordo com o nível do sinal, de modo que a potência de saída da fonte de alimentação pode ser ajustado com o nível do sinal analógico. Quando o usuário seleciona o modo de operação manual, o dispositivo derrete na potência máxima de saída.

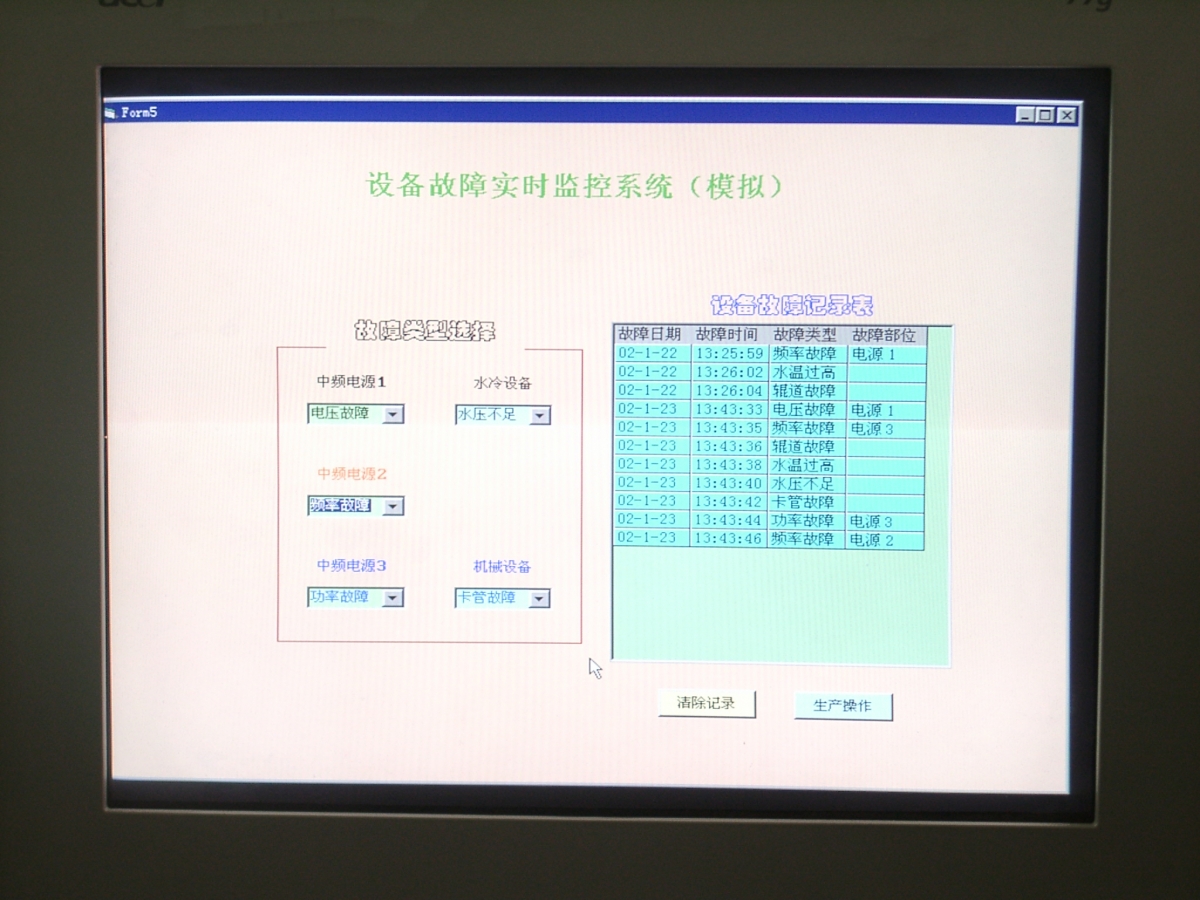

4. Além de exibir o status operacional do equipamento, a tela sensível ao toque também pode monitorar falhas do equipamento e fornecer dicas de manutenção e outras informações. O guia de operação é acompanhado por procedimentos operacionais do equipamento, fenômenos comuns de falha e métodos de tratamento.

O sistema de monitoramento de status operacional do equipamento PLC da fonte de alimentação IF pode ter as seguintes funções:

1) Funções completas de gerenciamento de controle de fusão, diagnóstico automático de falhas, sinterização automática de revestimento e outras funções. 2) 2) Função de controle de processo de fusão perfeita e monitoramento perfeito, função de autodiagnóstico de alarme e falha. 3) 3) Sistema completo de alarme de som e luz, que irá alarmar as seguintes condições:

O gabinete de conversão de frequência é aberto;

O capacitor está danificado;

A temperatura da água de resfriamento em cada circuito da fonte de alimentação está muito alta;

A pressão da água de resfriamento de energia é muito baixa;

A temperatura da água de resfriamento do forno está muito alta;

A pressão da água de resfriamento do forno é muito baixa;

A chave de seleção/isolamento do forno está errada;

A parte retificadora da fonte de alimentação de frequência variável não possui saída CC;

Alarme de detecção de forno de aterramento/vazamento.

Gabinete de controle e instalação de distribuição de energia e tecnologia de fiação:

Interruptor principal: O sistema de entrada de seis fios e oito fios, ou seja, fonte de alimentação de seis fases, fio terra monofásico e fio neutro monofásico são fixados com terminais de fiação. A capacidade de especificação do switch é menor que a carga do subswitch e do equipamento. O interruptor principal está longe da fonte de alimentação DC24V. O circuito principal usa AC380V ou AC220V, e o circuito de controle usa DC24V.

A barra da linha de aterramento e a barra da linha zero são marcadas e fixadas respectivamente, e um fio de aterramento cruzado é projetado na porta do gabinete de controle.

A direção de controle de cada subchave está marcada na porta do gabinete de controle.

O gabinete de controle é projetado com um dispositivo de ventilação (ventilador de fluxo axial e grade de entrada de ar em forma de convecção), e a porta de troca de ar é equipada com um filtro de poeira.

O dispositivo de iluminação no armário de controle está intacto para garantir que a porta esteja ligada, ou um interruptor está instalado para controlar a iluminação.

Todas as especificações de roteamento de linha são incorporadas ao entroncamento e o número da linha é claramente marcado. O número do fio não desbota e está em conformidade com o desenho. O diâmetro do fio é selecionado adequadamente e o termômetro infravermelho verifica se não há superaquecimento ou sobrecarga das linhas.

Instale placas de proteção de isolamento e placas à prova de ratos para fiação de interruptores expostos e barras de cobre.

Na frente do gabinete de controle, coloque almofadas de borracha que atendam aos requisitos de segurança, como grau e tamanho de isolamento.

Para o modo de controle do motor: interruptor de ar + contator + relé térmico ou interruptor de proteção do motor + contator para sistema de controle.

Método de fixação: Os componentes elétricos são fixados no gabinete de controle com trilhos de guia padrão de 35 mm.

Método de fiação: Fixe com terminal e marque o número do fio;

Parte do PLC: A fonte de alimentação do PLC possui recursos de proteção correspondentes; o PLC está instalado firmemente e bem ventilado; a entrada e a saída são distinguidas por duas linhas; existem mais de 5 pontos de E/S para backup.

Peça do inversor: a capacidade é um nível superior à potência nominal do motor; a linha de entrada tem um sistema de proteção razoável;

Use calha de fiação de fio flexível multi-core no gabinete; As cores dos fios 220V e DC24V são separadas; os fios têm espaço vago na calha; a saída da linha de distribuição de energia é protegida com borracha; a extremidade do fio tem um número de fio padrão.

Parte do terminal de fiação: o terminal é instalado na extremidade inferior do gabinete de controle, 380V e DC24V são instalados separadamente; o gabinete de distribuição de energia é conectado ao equipamento periférico com plugues de aviação ou terminais de fiação.

A calha externa é padrão, segura, resistente à pressão de piso e não se deforma.

A linha de produção está na calha de cabos e fios na vala, e está razoavelmente distribuída com os caminhos de água e ar.

As marcas do número da linha de conexão das partes de entrada e saída do equipamento são claras, duráveis e fáceis de encontrar no local; não serão perdidos por substituição de peças;