- 19

- Aug

Principes du système de surveillance des conditions de fonctionnement PLC pour four de fusion par induction

Principes du système de surveillance des conditions de fonctionnement de l’API pour Four de fonte à induction

Le système de surveillance de l’état de fonctionnement de l’API du four de fusion à induction est combiné à un écran d’affichage de 10 pouces, avec des fonctions telles que l’affichage automatique contrôlable et réglable et la mémoire automatique.

1. La console de commande externe PLC du four de fusion par induction est équipée d’un voltmètre CC, d’un ampèremètre CC, d’un voltmètre à fréquence intermédiaire, d’un compteur à fréquence intermédiaire, d’un wattmètre à fréquence intermédiaire, d’un instrument d’affichage de la température, etc. Tous les paramètres de l’équipement peuvent être affichés intuitivement. L’écran tactile Siemens de 10 pouces peut facilement régler le four ou le processus de fusion, et peut afficher la température de fusion et la puissance de l’équipement et d’autres courbes de paramètres en temps réel. La console est conçue avec un interrupteur d’alimentation de commande, un interrupteur manuel et automatique à fréquence intermédiaire, un bouton d’arrêt d’urgence, un voyant d’alimentation, un voyant de fréquence intermédiaire et un voyant d’avertissement de panne.

2. La carte de contrôle d’alimentation à fréquence intermédiaire est conçue avec une interface de contrôle de température en boucle fermée. L’instrument de contrôle de la température est sélectionné parmi Japan Island Electric SR3 avec un instrument de réglage PID. Le thermomètre à fibre optique infrarouge lointain est sélectionné parmi le thermomètre spécial en cuivre de la série Optris CT d’Allemagne, mesurant la température de -40 à 900 °C. Tout d’abord, réglez la température de chauffage et la vitesse de recuit sur l’instrument de contrôle de la température ou l’écran tactile PLC. Après la mise sous tension, le thermomètre mesure la température de chauffage en temps réel et la renvoie à l’instrument de contrôle de la température. L’instrument de contrôle de la température compare la température mesurée avec la température de chauffage réglée et produit la simulation. Le signal est envoyé à la carte de commande principale à fréquence intermédiaire, et la carte de commande principale ajuste automatiquement l’angle de déclenchement du thyristor en fonction du niveau du signal, de sorte que la puissance de sortie de l’alimentation soit ajustée avec le niveau du signal analogique, atteignant l’objectif de contrôle en boucle fermée de la température. Lorsque la vitesse d’alimentation du tube de cuivre est ajustée, le thermomètre détecte le changement de température du tube de cuivre et émet le signal de courant correspondant en fonction de la comparaison entre la température détectée et la température réglée

Pour la carte de commande à fréquence intermédiaire, la puissance de sortie de l’alimentation à fréquence intermédiaire sera ajustée à la puissance requise en conséquence pour atteindre l’objectif de contrôle en boucle fermée de la température.

Thermomètre spécial Optris série CT pour la mesure du cuivre

3. Le commutateur de fréquence intermédiaire de la console de commande externe est conçu avec des boutons de fonctionnement manuels et automatiques. Lorsque le mode automatique est sélectionné, l’équipement adopte un système de contrôle de la température en boucle fermée et la puissance de l’équipement ajuste automatiquement la puissance de sortie en fonction de la température de fusion définie. La carte de contrôle d’alimentation à fréquence intermédiaire est conçue avec une interface de contrôle de température en boucle fermée. L’instrument de contrôle de la température sélectionne Shimadden SR3 avec l’instrument de réglage PID, et le thermomètre à fibre optique infrarouge lointain sélectionne le thermomètre spécial de la série allemande Optris CT, et la température est de 385-1600 ℃. Réglez d’abord la température de fusion sur l’instrument de contrôle de la température ou l’écran tactile de l’automate. Après le démarrage de l’alimentation à fréquence intermédiaire, le thermomètre mesure la température du creuset en temps réel et la renvoie à l’instrument de contrôle de la température. L’instrument de contrôle de la température compare la température mesurée avec la température de chauffage définie, puis émet un signal analogique vers la carte de commande principale IF, la carte de commande principale ajuste automatiquement l’angle de déclenchement du thyristor en fonction du niveau du signal, de sorte que la puissance de sortie de l’alimentation peut être ajustée avec le niveau du signal analogique. Lorsque l’utilisateur sélectionne le mode de fonctionnement manuel, l’appareil fond à la puissance de sortie maximale.

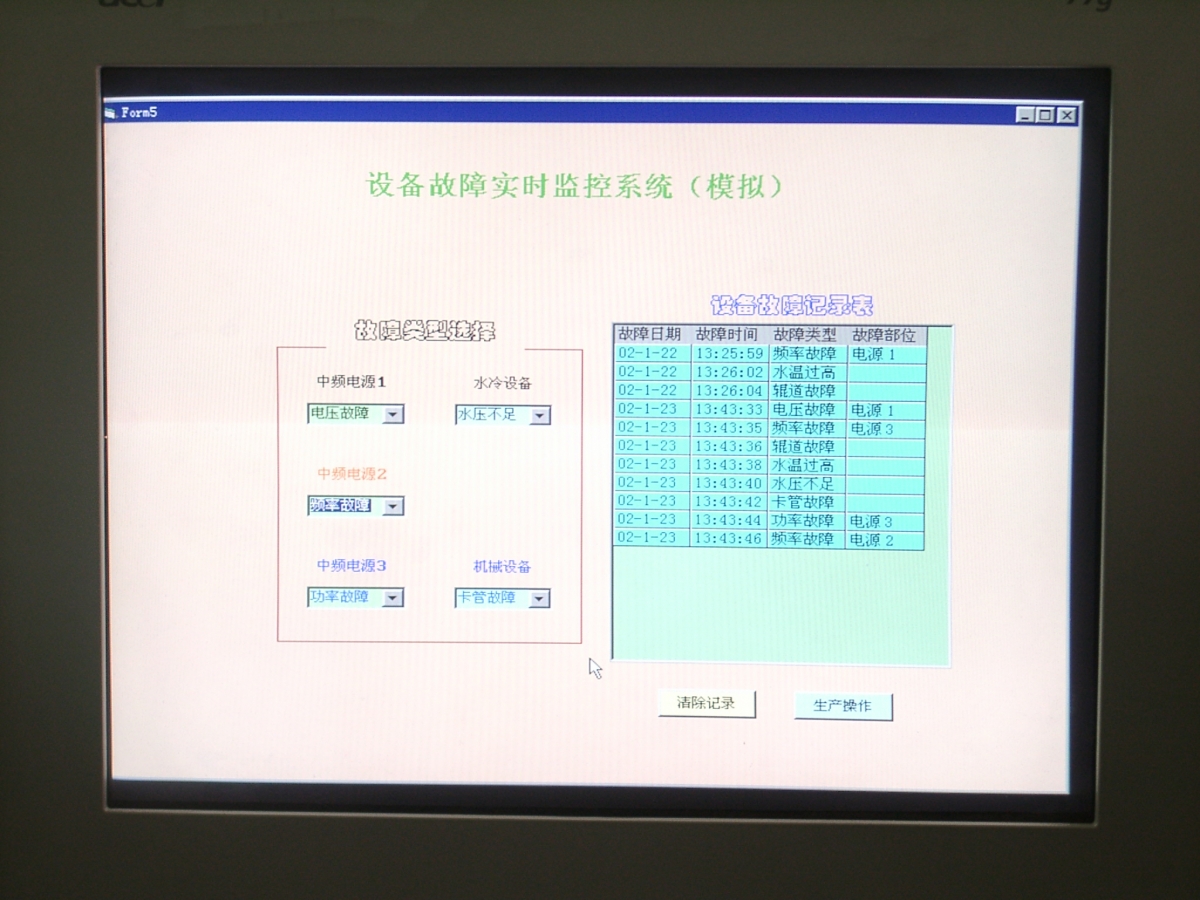

4. En plus d’afficher l’état de fonctionnement de l’équipement, l’écran tactile peut également surveiller les pannes de l’équipement et fournir des conseils de maintenance et d’autres informations. Le guide d’exploitation est accompagné des modes opératoires des équipements, des phénomènes courants de défaillance et des méthodes de traitement.

Le système de surveillance de l’état de fonctionnement de l’équipement PLC d’alimentation IF peut avoir les fonctions suivantes :

1) Fonctions complètes de gestion du contrôle de fusion, diagnostic automatique des défauts, frittage automatique des revêtements et autres fonctions. 2) 2) Fonction de contrôle du processus de fusion parfaite et fonction d’autodiagnostic de surveillance, d’alarme et de panne parfaite. 3) 3) Système d’alarme sonore et lumineux complet, qui alarmera les conditions suivantes :

L’armoire de conversion de fréquence est ouverte ;

Le condensateur est endommagé ;

La température de l’eau de refroidissement dans chaque circuit de l’alimentation électrique est trop élevée ;

La pression de l’eau de refroidissement est trop basse ;

La température de l’eau de refroidissement du four est trop élevée ;

La pression de l’eau de refroidissement du four est trop faible ;

L’interrupteur de sélection/isolation de la fournaise est erroné ;

La partie redresseur de l’alimentation à fréquence variable n’a pas de sortie CC ;

Alarme de détection de fournaise mise à la terre/fuite.

Technique d’installation et de câblage des armoires de commande et de distribution d’énergie :

Interrupteur principal : le système entrant à six fils et huit fils, c’est-à-dire une alimentation électrique à six phases, un fil de terre monophasé et un fil neutre monophasé, est fixé avec des cosses de câblage. La capacité de spécification du commutateur est inférieure à la charge du sous-commutateur et de l’équipement. L’interrupteur principal est loin de l’alimentation DC24V. Le circuit principal utilise AC380V ou AC220V, et le circuit de commande utilise DC24V.

La barre de ligne de terre et la barre de ligne zéro sont marquées et fixées respectivement, et un fil de mise à la terre croisée est conçu sur la porte de l’armoire de commande.

Le sens de commande de chaque sous-commutateur est marqué sur la porte de l’armoire de commande.

L’armoire de commande est conçue avec un dispositif de ventilation (ventilateur axial et grille d’entrée d’air par convection), et l’orifice d’échange d’air est équipé d’un filtre à poussière.

Le dispositif d’éclairage dans l’armoire de commande est intact pour s’assurer que la porte est allumée ou qu’un interrupteur est installé pour contrôler l’éclairage.

Toutes les spécifications de routage de ligne sont incorporées dans la jonction et le numéro de ligne est clairement indiqué. Le numéro d’équipotentielle ne s’estompe pas et est conforme au dessin. Le diamètre du fil est choisi de manière appropriée et le thermomètre infrarouge vérifie qu’il n’y a pas de surchauffe ou de surcharge des lignes.

Installez des panneaux de protection isolants et des panneaux anti-rats pour le câblage des interrupteurs exposés et les barres de cuivre.

Devant l’armoire de commande, posez des patins en caoutchouc qui répondent aux exigences de sécurité, telles que le degré d’isolation et la taille.

Pour le mode commande moteur : interrupteur d’air + contacteur + relais thermique ou interrupteur de protection moteur + contacteur pour système de commande.

Méthode de fixation : Les composants électriques sont fixés sur l’armoire de commande avec des rails de guidage standard de 35 mm.

Méthode de câblage : fixez avec la borne et marquez le numéro de fil ;

Partie automate : L’alimentation de l’automate possède des dispositifs de protection correspondants ; l’automate est installé solidement et bien ventilé ; l’entrée et la sortie se distinguent par deux lignes ; il y a plus de 5 points d’E/S pour la sauvegarde.

Partie onduleur : la capacité est supérieure d’un niveau à la puissance nominale du moteur ; la ligne entrante dispose d’un système de protection raisonnable ;

Utilisez une goulotte de câblage flexible multicœur dans l’armoire ; Les couleurs de fil 220V et DC24V sont séparées; les fils ont un espace libre dans la goulotte ; la sortie de la ligne de distribution électrique est protégée par du caoutchouc ; l’extrémité du fil a un numéro d’équipotentielle standard.

Partie terminale de câblage : la borne est installée à l’extrémité inférieure de l’armoire de commande, 380 V et DC24V sont installés séparément ; l’armoire de distribution de puissance est reliée aux équipements périphériques par des prises aviation ou des bornes de câblage.

La goulotte extérieure est standard, sûre, résistante à la pression des pas et ne se déforme pas.

La ligne de production se trouve dans la goulotte de câble et de fil dans la tranchée et est raisonnablement répartie avec les voies d’eau et d’air.

Les marques de numéro de ligne de connexion des parties d’entrée et de sortie de l’équipement sont claires, durables et faciles à trouver sur site ; ils ne seront pas perdus en raison du remplacement des pièces ;