- 19

- Aug

Načela PLC sustava za praćenje radnih uvjeta za indukcijsku peć za taljenje

Principi PLC sustava za nadzor stanja rada za Indukcijska peć za taljenje

PLC sustav praćenja radnog statusa indukcijske peći za taljenje kombiniran je sa zaslonom od 10 inča, s funkcijama kao što su upravljanje i podešavanje, automatski prikaz i automatska memorija.

1. PLC vanjska upravljačka konzola indukcijske peći za taljenje opremljena je DC voltmetrom, DC ampermetrom, međufrekventnim voltmetrom, međufrekvencijskim mjeračem, međufrekventnim mjeračem snage, instrumentom za prikaz temperature itd. Svi parametri opreme mogu se prikazati intuitivno. Siemensov 10-inčni zaslon osjetljiv na dodir može jednostavno postaviti pećnicu ili proces topljenja, te može prikazati temperaturu topljenja i snagu opreme i druge krivulje parametara u stvarnom vremenu. Konzola je dizajnirana s upravljačkom sklopkom napajanja, međufrekvencijskim ručnim i automatskim prekidačem, gumbom za zaustavljanje u nuždi, svjetlom indikatora napajanja, svjetlom indikatora međufrekvencije i svjetlom upozorenja indikatora greške.

2. Upravljačka ploča međufrekventnog napajanja dizajnirana je sa temperaturnim sučeljem zatvorene petlje. Instrument za kontrolu temperature odabran je od Japan Island Electric SR3 s PID instrumentom za podešavanje. Daleki infracrveni termometar s optičkim vlaknima odabran je iz njemačkog specijalnog bakrenog termometra serije Optris CT, koji mjeri temperaturu -40 -900°C. Najprije postavite temperaturu zagrijavanja i brzinu žarenja na instrumentu za kontrolu temperature ili PLC zaslonu osjetljivom na dodir. Nakon uključivanja struje, termometar mjeri temperaturu grijanja u stvarnom vremenu i šalje je natrag instrumentu za kontrolu temperature. Instrument za regulaciju temperature uspoređuje izmjerenu temperaturu sa postavljenom temperaturom grijanja i daje simulaciju. Signal se šalje glavnoj kontrolnoj ploči srednje frekvencije, a glavna kontrolna ploča automatski prilagođava kut okidanja tiristora prema razini signala, tako da se izlazna snaga napajanja prilagođava razini analognog signala, čime se postiže svrha regulacije temperature zatvorene petlje. Kada se brzina punjenja bakrene cijevi prilagodi, termometar detektira promjenu temperature bakrene cijevi i šalje odgovarajući strujni signal prema usporedbi između detektirane temperature i postavljene temperature

Za međufrekventnu kontrolnu ploču, izlazna snaga međufrekventnog napajanja bit će prilagođena potrebnoj snazi u skladu s time kako bi se postigla svrha kontrole temperature zatvorene petlje.

CT serija Optris specijalni termometar za mjerenje bakra

3. Prekidač srednje frekvencije vanjske upravljačke konzole dizajniran je s ručnim i automatskim gumbima. Kada je odabran automatski način rada, oprema usvaja sustav kontrole temperature zatvorene petlje, a snaga opreme automatski prilagođava izlaznu snagu prema postavljenoj temperaturi topljenja. Upravljačka ploča međufrekventnog napajanja dizajnirana je sa temperaturnim sučeljem zatvorene petlje. Instrument za kontrolu temperature odabire Shimadden SR3 s PID instrumentom za podešavanje, a daljinski infracrveni optički termometar odabire njemački Optris CT serije specijalnih termometara, a temperatura je 385-1600 ℃. Najprije postavite temperaturu topljenja na instrumentu za kontrolu temperature ili PLC zaslonu osjetljivom na dodir. Nakon pokretanja napajanja srednje frekvencije, termometar mjeri temperaturu lončića u stvarnom vremenu i šalje je natrag instrumentu za kontrolu temperature. Instrument za regulaciju temperature uspoređuje izmjerenu temperaturu sa postavljenom temperaturom grijanja i zatim šalje analogni signal glavnoj kontrolnoj ploči IF, glavna kontrolna ploča automatski prilagođava kut okidanja tiristora prema razini signala, tako da izlazna snaga napajanja može se prilagoditi razinom analognog signala. Kada korisnik odabere ručni način rada, uređaj se topi pri maksimalnoj izlaznoj snazi.

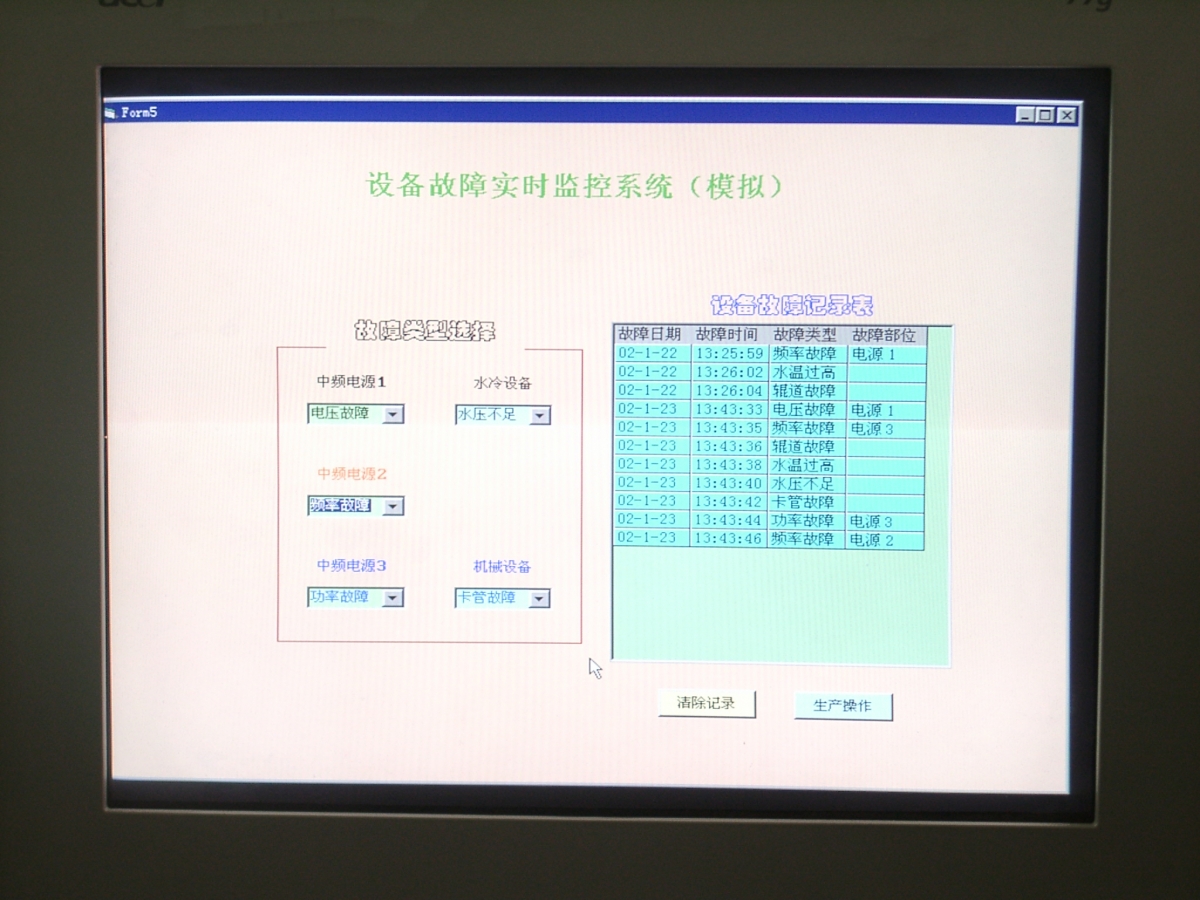

4. Osim prikaza radnog statusa opreme, zaslon osjetljiv na dodir također može pratiti kvarove opreme i dati savjete za održavanje i druge informacije. Radni vodič je popraćen radnim postupcima opreme, uobičajenim pojavama kvarova i metodama liječenja.

IF napajanje PLC sustava za nadzor radnog statusa opreme može imati sljedeće funkcije:

1) Potpune funkcije upravljanja kontrolom taljenja, automatska dijagnoza greške, automatsko sinteriranje obloge i druge funkcije. 2) 2) Savršena funkcija upravljanja procesom topljenja i savršena funkcija nadzora, alarma i samodijagnostike greške. 3) 3) Kompletan zvučni i svjetlosni alarmni sustav, koji će alarmirati sljedeća stanja:

Otvara se ormar za pretvorbu frekvencije;

Kondenzator je oštećen;

Temperatura rashladne vode u svakom krugu napajanja je previsoka;

Tlak vode za hlađenje je prenizak;

Temperatura vode za hlađenje peći je previsoka;

Tlak vode za hlađenje peći je prenizak;

Prekidač za odabir/izolaciju peći je pogrešan;

Ispravljački dio napajanja s promjenjivom frekvencijom nema istosmjerni izlaz;

Alarm za otkrivanje uzemljenja/propuštanja peći.

Upravljački ormar i tehnologija razvoda električne energije i ožičenja:

Glavni prekidač: Dolazni šestožilni sustav s osam žica, to jest šestofazno napajanje, jednofazna žica za uzemljenje i jednofazna neutralna žica pričvršćeni su spojnicama za ožičenje. Kapacitet specifikacije sklopke manji je od opterećenja podsklopke i opreme. Glavni prekidač je daleko od DC24V napajanja. Glavni krug koristi AC380V ili AC220V, a upravljački krug koristi DC24V.

Šipka uzemljenja i nulta linija su označene i fiksirane, a križna žica za uzemljenje dizajnirana je na vratima upravljačkog ormara.

Smjer upravljanja svake podsklopke označen je na vratima upravljačkog ormara.

Upravljački ormar je dizajniran s ventilacijskim uređajem (aksijalni ventilator i rešetka za ulaz zraka tvore konvekciju), a otvor za izmjenu zraka opremljen je filtrom za prašinu.

Uređaj za rasvjetu u upravljačkom ormaru je netaknut kako bi se osiguralo da su vrata uključena ili je ugrađen prekidač za upravljanje rasvjetom.

Sve specifikacije usmjeravanja linija ugrađene su u kanal, a broj linije jasno je označen. Broj žice ne blijedi i odgovara crtežu. Promjer žice je odabran na odgovarajući način, a infracrveni termometar provjerava da nema pregrijavanja ili preopterećenja vodova.

Postavite izolacijske zaštitne ploče i ploče otporne na štakore za izloženo ožičenje prekidača i bakrene šipke.

Ispred kontrolnog ormarića položite gumene podloge koje zadovoljavaju sigurnosne zahtjeve, kao što su stupanj i veličina izolacije.

Za način upravljanja motorom: zračni prekidač + kontaktor + toplinski relej ili zaštitni prekidač motora + kontaktor za sustav upravljanja.

Način pričvršćivanja: Električne komponente su pričvršćene na upravljački ormar sa standardnim vodilicama od 35 mm.

Način ožičenja: Pričvrstite terminalom i označite broj žice;

PLC dio: PLC napajanje ima odgovarajuće zaštitne mogućnosti; PLC je čvrsto instaliran i dobro prozračen; ulaz i izlaz se razlikuju po dvije linije; postoji više od 5 I/O točaka za sigurnosno kopiranje.

Inverterski dio: kapacitet je za jednu razinu veći od nazivne snage motora; dolazna linija ima razuman sustav zaštite;

U ormariću koristite višežilne fleksibilne žice za ožičenje; Boje žica 220V i DC24V su odvojene; žice imaju prazan prostor u koritu; izlaz razvodnog voda je zaštićen gumom; kraj žice ima standardni broj žice.

Dio terminala za ožičenje: terminal je instaliran na donjem kraju upravljačkog ormara, 380V i DC24V instalirani su odvojeno; ormarić za distribuciju električne energije povezan je s perifernom opremom zrakoplovnim utikačima ili terminalima za ožičenje.

Vanjski kanal je standardni, siguran, otporan na pritisak i ne deformira se.

Proizvodna linija je u žljebu za kabele i žice u rovu, te je razumno raspoređena s vodenim i zračnim putovima.

Oznake brojeva priključnih linija ulaznih i izlaznih dijelova opreme su jasne, izdržljive i lako ih je pronaći na licu mjesta; neće biti izgubljeni zbog zamjene dijelova;