- 19

- Aug

Принципы системы мониторинга рабочего состояния ПЛК для индукционной плавильной печи

Принципы системы мониторинга рабочего состояния ПЛК для Индукционная плавильная печь

Система контроля рабочего состояния ПЛК индукционной плавильной печи сочетается с 10-дюймовым дисплеем с такими функциями, как контролируемое и регулируемое, автоматическое отображение и автоматическая память.

1. Внешний пульт управления ПЛК индукционной плавильной печи оснащен вольтметром постоянного тока, амперметром постоянного тока, вольтметром промежуточной частоты, измерителем промежуточной частоты, измерителем мощности промежуточной частоты, прибором отображения температуры и т. д. Все параметры оборудования могут отображаться интуитивно. 10-дюймовый сенсорный экран Siemens может легко настроить печь или процесс плавления, а также может отображать температуру плавления и мощность оборудования, а также кривые других параметров в режиме реального времени. Консоль оснащена переключателем питания, ручным и автоматическим переключателем промежуточной частоты, кнопкой аварийной остановки, индикатором питания, индикатором промежуточной частоты и сигнальной лампой неисправности.

2. Плата управления источником питания промежуточной частоты разработана с интерфейсом управления температурой с обратной связью. Прибор контроля температуры выбран из Japan Island Electric SR3 с ПИД-регулятором. Оптоволоконный термометр дальнего инфракрасного диапазона выбран из немецкого специального медного термометра серии Optris CT, измеряющего температуру от -40 до 900°C. Сначала установите температуру нагрева и скорость отжига на приборе контроля температуры или на сенсорном экране ПЛК. После включения питания термометр измеряет температуру нагрева в режиме реального времени и возвращает ее на прибор контроля температуры. Прибор контроля температуры сравнивает измеренную температуру с заданной температурой нагрева и выводит имитацию. Сигнал отправляется на главную плату управления промежуточной частоты, и основная плата управления автоматически регулирует угол срабатывания тиристора в соответствии с уровнем сигнала, так что выходная мощность источника питания регулируется уровнем аналогового сигнала, достигая цели регулирования температуры с обратной связью. Когда скорость подачи медной трубки регулируется, термометр обнаруживает изменение температуры медной трубки и выводит соответствующий текущий сигнал в соответствии с сравнением между обнаруженной температурой и заданной температурой.

Для платы управления промежуточной частотой выходная мощность источника питания промежуточной частоты будет отрегулирована до требуемой мощности соответственно для достижения цели регулирования температуры с обратной связью.

Специальный термометр Optris серии CT для измерения содержания меди

3. Переключатель промежуточной частоты внешнего пульта управления имеет ручки ручного и автоматического управления. Когда выбран автоматический режим, оборудование использует систему контроля температуры с обратной связью, а мощность оборудования автоматически регулирует выходную мощность в соответствии с заданной температурой плавления. Плата управления источником питания промежуточной частоты разработана с интерфейсом управления температурой с обратной связью. В качестве прибора контроля температуры выбран Shimadden SR3 с ПИД-регулятором, а в качестве волоконно-оптического термометра дальнего инфракрасного диапазона выбран специальный термометр серии Optris CT немецкого производства, а температура составляет 385-1600 ℃. Сначала установите температуру плавления на приборе контроля температуры или на сенсорном экране ПЛК. После запуска источника питания промежуточной частоты термометр измеряет температуру тигля в режиме реального времени и возвращает ее на прибор контроля температуры. Прибор контроля температуры сравнивает измеренную температуру с заданной температурой нагрева, а затем выводит аналоговый сигнал на главную плату управления IF, основная плата управления автоматически регулирует угол срабатывания тиристора в соответствии с уровнем сигнала, так что выходная мощность источника питания можно регулировать с помощью уровня аналогового сигнала. Когда пользователь выбирает ручной режим работы, устройство плавится на максимальной выходной мощности.

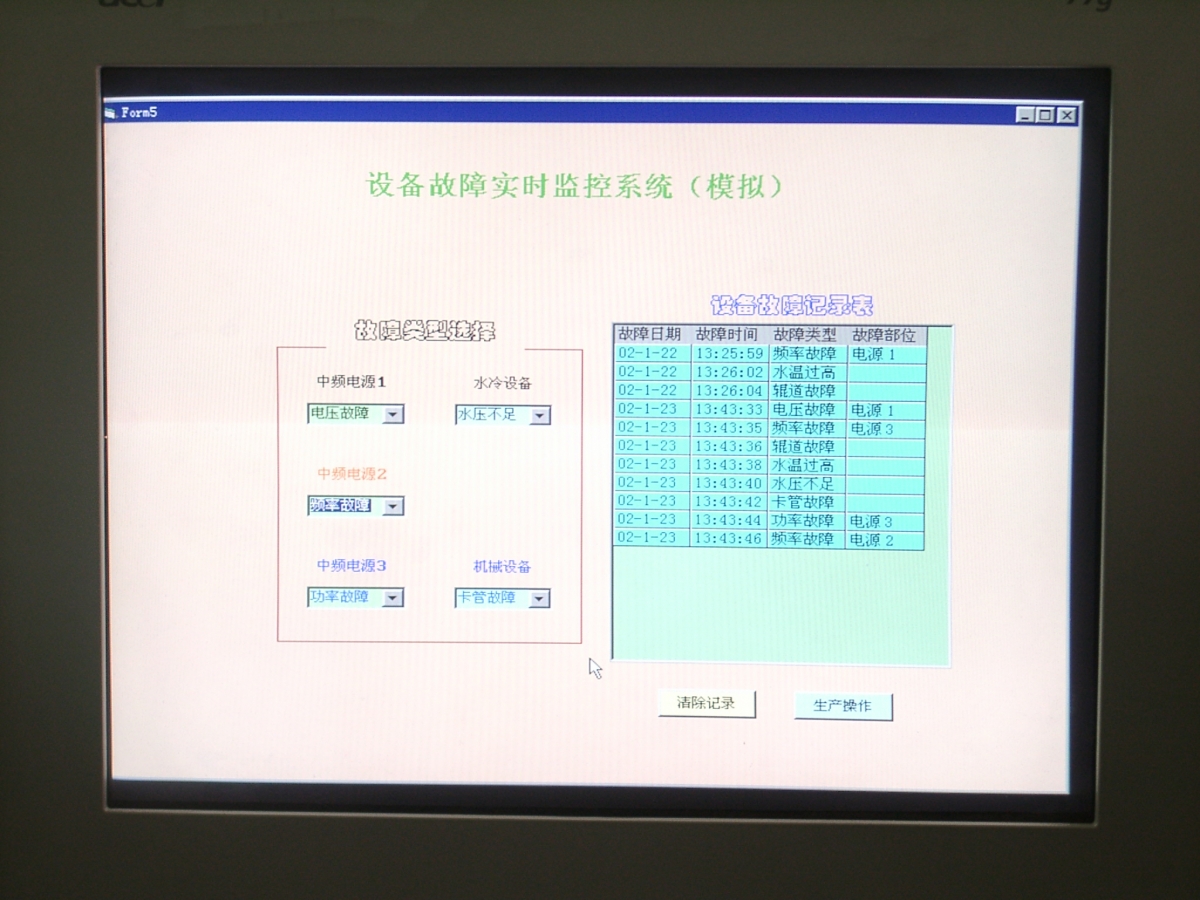

4. В дополнение к отображению рабочего состояния оборудования сенсорный экран также может отслеживать неисправности оборудования и предоставлять советы по обслуживанию и другую информацию. Руководство по эксплуатации сопровождается процедурами эксплуатации оборудования, распространенными явлениями отказа и методами лечения.

Система контроля рабочего состояния оборудования ПЛК ПЧ электропитания может иметь следующие функции:

1) Полные функции управления плавкой, автоматическая диагностика неисправностей, автоматическое спекание футеровки и другие функции. 2) 2) Идеальная функция управления процессом плавления и совершенная функция мониторинга, сигнализации и самодиагностики неисправностей. 3) 3) Полная звуковая и световая сигнализация, которая подаст сигнал при следующих состояниях:

Шкаф преобразования частоты открыт;

Конденсатор поврежден;

Температура охлаждающей воды в каждом контуре источника питания слишком высока;

Давление охлаждающей воды слишком низкое;

Температура охлаждающей воды печи слишком высока;

Давление охлаждающей воды печи слишком низкое;

Переключатель выбора/отключения печи неправильный;

Выпрямительная часть источника питания переменной частоты не имеет выхода постоянного тока;

Сигнализация обнаружения заземления/протечки печи.

Монтаж шкафа управления и электрораспределения и электропроводка:

Главный выключатель: Входящая шестипроводная восьмипроводная система, то есть шестифазное электропитание, однофазный заземляющий провод и однофазный нулевой провод фиксируются с помощью кабельных наконечников. Емкость спецификации коммутатора меньше, чем нагрузка вспомогательного коммутатора и оборудования. Главный выключатель находится далеко от источника питания DC24V. В основной цепи используется переменный ток 380 В или переменный ток 220 В, а в цепи управления используется постоянный ток 24 В.

Стержень линии заземления и стержень нулевой линии отмечены и закреплены соответственно, а провод поперечного заземления спроектирован на двери шкафа управления.

Направление управления каждого вспомогательного переключателя указано на дверце шкафа управления.

Шкаф управления выполнен с вентиляционным устройством (осевой вентилятор и решетка воздухозаборника с конвекцией), а воздухообменное отверстие оснащено пылевым фильтром.

Осветительный прибор в шкафу управления исправен для обеспечения включения двери, либо установлен выключатель для управления освещением.

Все спецификации маршрутизации линий включены в транкинг, а номер линии четко обозначен. Номер провода не выцветает и соответствует рисунку. Диаметр провода подбирается соответствующим образом, а инфракрасный термометр проверяет отсутствие перегрева или перегрузки линий.

Установите защитные изоляционные панели и панели для защиты от крыс для открытой проводки выключателей и медных шин.

Перед шкафом управления положите резиновые прокладки, отвечающие требованиям безопасности, таким как класс изоляции и размер.

Для режима управления двигателем: воздушный выключатель + контактор + тепловое реле или защитный выключатель двигателя + контактор для системы управления.

Способ крепления: электрические компоненты крепятся к шкафу управления с помощью стандартных направляющих 35 мм.

Метод проводки: закрепите клеммой и отметьте номер провода;

Часть ПЛК: Блок питания ПЛК имеет соответствующие средства защиты; ПЛК установлен прочно и хорошо проветривается; вход и выход разделены двумя линиями; имеется более 5 точек ввода-вывода для резервного копирования.

Инверторная часть: мощность на один уровень выше номинальной мощности двигателя; входящая линия имеет разумную систему защиты;

Используйте лоток для многожильных гибких проводов в шкафу; Цвета проводов 220В и DC24В разделены; провода имеют свободное место в желобе; выход линии электропередачи защищен резиной; конец провода имеет стандартный номер провода.

Клеммная часть проводки: клемма установлена в нижней части шкафа управления, 380 В и 24 В постоянного тока устанавливаются отдельно; распределительный шкаф подключается к периферийному оборудованию авиационными вилками или клеммами.

Внешний короб стандартный, безопасный, устойчивый к ступенчатому давлению, не деформируется.

Производственная линия находится в кабельно-проводниковом желобе в траншее и разумно распределяется по водным и воздушным путям.

Номера линий подключения входных и выходных частей оборудования четкие, долговечные, их легко найти на месте; они не потеряются из-за замены деталей;