- 19

- Aug

Principi del sistema di monitoraggio delle condizioni operative PLC per forni fusori a induzione

Principi del sistema di monitoraggio delle condizioni operative del PLC per Forno fusorio ad induzione

Il sistema di monitoraggio dello stato operativo del PLC del forno fusorio a induzione è combinato con uno schermo da 10 pollici, con funzioni come la visualizzazione automatica e regolabile, la visualizzazione automatica e la memoria automatica.

1. La console di controllo esterna PLC del forno fusorio a induzione è dotata di voltmetro CC, amperometro CC, voltmetro a frequenza intermedia, frequenzimetro intermedio, misuratore di potenza a frequenza intermedia, strumento di visualizzazione della temperatura, ecc. Tutti i parametri dell’apparecchiatura possono essere visualizzati in modo intuitivo. Il touchscreen Siemens da 10 pollici può impostare facilmente il forno o il processo di fusione e può visualizzare la temperatura di fusione, la potenza dell’apparecchiatura e altre curve dei parametri in tempo reale. La console è progettata con interruttore di alimentazione di controllo, interruttore manuale e automatico a frequenza intermedia, pulsante di arresto di emergenza, spia di alimentazione, spia di frequenza intermedia e spia di avviso di guasto.

2. La scheda di controllo dell’alimentazione a frequenza intermedia è progettata con un’interfaccia di controllo della temperatura ad anello chiuso. Lo strumento di controllo della temperatura è selezionato da Japan Island Electric SR3 con uno strumento di regolazione PID. Il termometro a fibra ottica a infrarossi lontani è selezionato dal termometro speciale in rame tedesco della serie Optris CT, che misura la temperatura da -40 a -900°C. Innanzitutto, impostare la temperatura di riscaldamento e la velocità di ricottura sullo strumento di controllo della temperatura o sul touch screen del PLC. Dopo l’accensione, il termometro misura la temperatura di riscaldamento in tempo reale e la rimanda allo strumento di controllo della temperatura. Lo strumento di controllo della temperatura confronta la temperatura misurata con la temperatura di riscaldamento impostata ed emette la simulazione Il segnale viene inviato alla scheda di controllo principale a frequenza intermedia e la scheda di controllo principale regola automaticamente l’angolo di attivazione del tiristore in base al livello del segnale, in modo che la potenza di uscita dell’alimentatore sia regolata con il livello del segnale analogico, raggiungendo lo scopo del controllo ad anello chiuso della temperatura. Quando viene regolata la velocità di alimentazione del tubo di rame, il termometro rileva la variazione di temperatura del tubo di rame ed emette il segnale di corrente corrispondente in base al confronto tra la temperatura rilevata e la temperatura impostata

Per la scheda di controllo a frequenza intermedia, la potenza di uscita dell’alimentatore a frequenza intermedia verrà regolata sulla potenza richiesta di conseguenza per raggiungere lo scopo del controllo ad anello chiuso della temperatura.

Termometro speciale Optris serie CT per la misura del rame

3. L’interruttore di frequenza intermedia della console di controllo esterna è progettato con manopole di funzionamento manuale e automatico. Quando viene selezionata la modalità automatica, l’apparecchiatura adotta un sistema di controllo della temperatura a circuito chiuso e la potenza dell’apparecchiatura regola automaticamente la potenza di uscita in base alla temperatura di fusione impostata. La scheda di controllo dell’alimentazione a frequenza intermedia è progettata con un’interfaccia di controllo della temperatura ad anello chiuso. Lo strumento di controllo della temperatura seleziona Shimadden SR3 con lo strumento di regolazione PID e il termometro a fibra ottica a infrarossi lontani seleziona il termometro speciale tedesco della serie Optris CT e la temperatura è 385-1600 ℃. Impostare prima la temperatura di fusione sullo strumento di controllo della temperatura o sul touch screen del PLC. Dopo aver avviato l’alimentazione a frequenza intermedia, il termometro misura la temperatura del crogiolo in tempo reale e la rimanda allo strumento di controllo della temperatura. Lo strumento di controllo della temperatura confronta la temperatura misurata con la temperatura di riscaldamento impostata e quindi emette un segnale analogico alla scheda di controllo principale IF, la scheda di controllo principale regola automaticamente l’angolo di innesco del tiristore in base al livello del segnale, in modo che la potenza di uscita dell’alimentatore può essere regolato con il livello del segnale analogico. Quando l’utente seleziona la modalità di funzionamento manuale, il dispositivo si scioglie alla massima potenza di uscita.

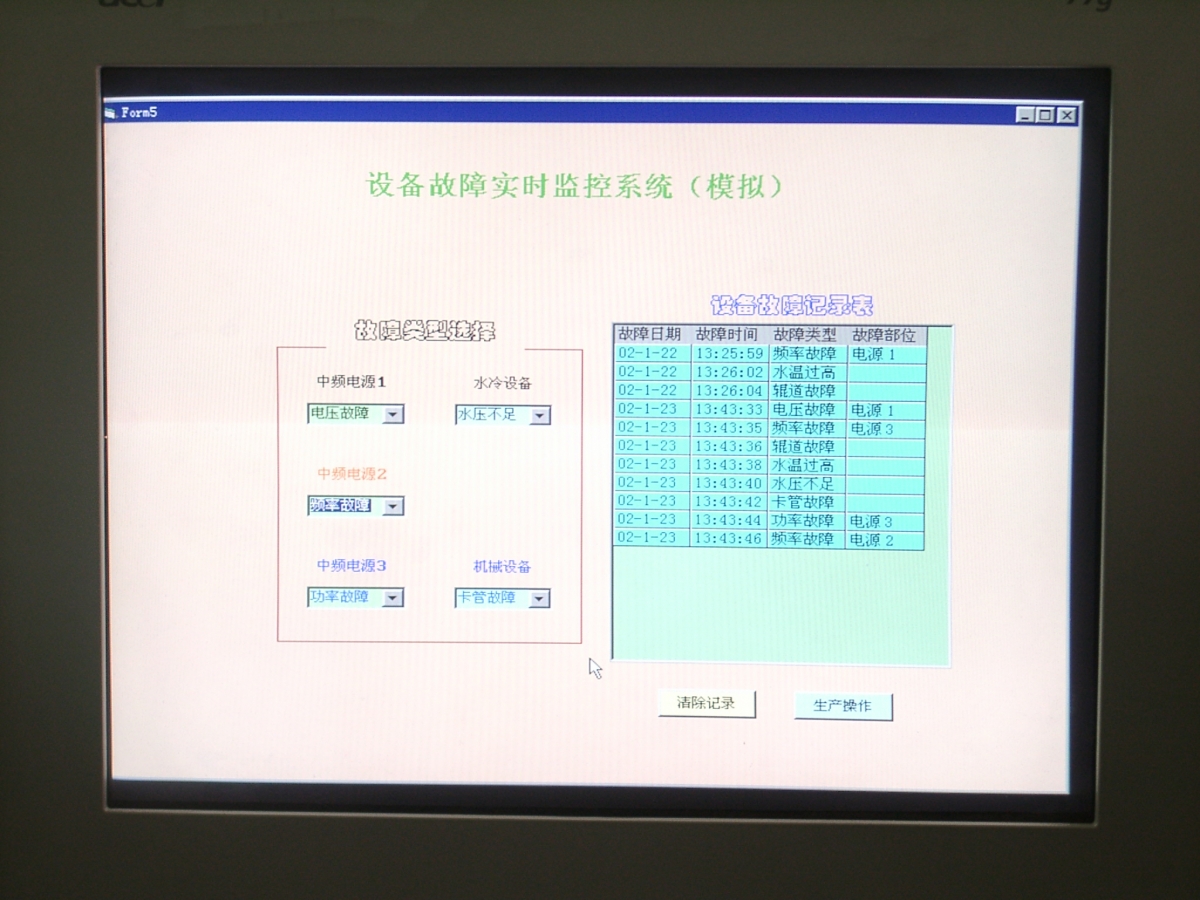

4. Oltre a visualizzare lo stato operativo dell’apparecchiatura, il touch screen può anche monitorare i guasti dell’apparecchiatura e fornire suggerimenti per la manutenzione e altre informazioni. La guida operativa è accompagnata dalle procedure operative delle apparecchiature, dai comuni fenomeni di guasto e dalle modalità di trattamento.

Il sistema di monitoraggio dello stato operativo dell’apparecchiatura PLC di alimentazione IF può avere le seguenti funzioni:

1) Funzioni complete di gestione del controllo della fusione, diagnosi automatica dei guasti, sinterizzazione automatica del rivestimento e altre funzioni. 2) 2) Perfetta funzione di controllo del processo di fusione e perfetta funzione di monitoraggio, allarme e autodiagnosi dei guasti. 3) 3) Sistema di allarme acustico e luminoso completo, che allarmerà le seguenti condizioni:

Viene aperto l’armadio di conversione di frequenza;

Il condensatore è danneggiato;

La temperatura dell’acqua di raffreddamento in ogni circuito dell’alimentazione è troppo alta;

La pressione dell’acqua di raffreddamento è troppo bassa;

La temperatura dell’acqua di raffreddamento del forno è troppo alta;

La pressione dell’acqua di raffreddamento del forno è troppo bassa;

L’interruttore di selezione/isolamento del forno è errato;

La parte raddrizzatore dell’alimentatore a frequenza variabile non ha uscita CC;

Allarme rilevamento messa a terra/perdita forno.

Installazione di quadri elettrici e distribuzione di energia e tecnologia di cablaggio:

Interruttore principale: il sistema a otto fili a sei fili in ingresso, ovvero l’alimentazione a sei fasi, il filo di terra monofase e il filo neutro monofase sono fissati con capicorda. La capacità delle specifiche dell’interruttore è inferiore al carico del sottointerruttore e dell’apparecchiatura. L’interruttore principale è lontano dall’alimentazione DC24V. Il circuito principale utilizza AC380V o AC220V e il circuito di controllo utilizza DC24V.

La barra della linea di terra e la barra della linea zero sono contrassegnate e fissate rispettivamente e un cavo di messa a terra incrociato è progettato sullo sportello dell’armadio di controllo.

La direzione di controllo di ciascun interruttore secondario è contrassegnata sulla porta dell’armadio di controllo.

L’armadio elettrico è dotato di un dispositivo di ventilazione (ventilatore a flusso assiale e griglia di ingresso dell’aria per convezione) e la porta di ricambio dell’aria è dotata di un filtro antipolvere.

Il dispositivo di illuminazione nell’armadio di controllo è intatto per garantire che la porta sia accesa o è installato un interruttore per controllare l’illuminazione.

Tutte le specifiche di instradamento della linea sono incorporate nel trunking e il numero di linea è chiaramente indicato. Il numero del filo non sbiadisce ed è conforme al disegno. Il diametro del filo è selezionato in modo appropriato e il termometro a infrarossi controlla che non ci siano surriscaldamenti o sovraccarichi delle linee.

Installare schede di protezione dell’isolamento e schede a prova di topo per il cablaggio dell’interruttore a vista e le barre di rame.

Davanti all’armadio elettrico, posare cuscinetti in gomma che soddisfino i requisiti di sicurezza, come il grado e le dimensioni dell’isolamento.

Per la modalità di controllo del motore: interruttore aria + contattore + relè termico o interruttore di protezione motore + contattore per il sistema di controllo.

Metodo di fissaggio: i componenti elettrici sono fissati sull’armadio elettrico con binari di guida standard da 35 mm.

Metodo di cablaggio: fissare con il terminale e contrassegnare il numero del filo;

Parte PLC: L’alimentatore PLC ha dispositivi di protezione corrispondenti; il PLC è installato saldamente e ben ventilato; l’input e l’output sono distinti da due righe; ci sono più di 5 punti I/O per il backup.

Parte inverter: la capacità è di un livello superiore alla potenza nominale del motore; la linea entrante dispone di un ragionevole sistema di protezione;

Utilizzare un canale di cablaggio flessibile multipolare nell’armadio; I colori dei cavi 220V e DC24V sono separati; i fili hanno spazio libero nel trogolo; l’uscita della linea di distribuzione dell’energia elettrica è protetta con gomma; l’estremità del filo ha un numero di filo standard.

Parte terminale di cablaggio: il terminale è installato all’estremità inferiore dell’armadio elettrico, 380V e DC24V sono installati separatamente; l’armadio di distribuzione dell’alimentazione è collegato all’apparecchiatura periferica con spine aeronautiche o terminali di cablaggio.

La canalina esterna è standard, sicura, resistente al calpestio e non si deforma.

La linea di produzione si trova nella canalina per cavi e fili nella trincea ed è ragionevolmente distribuita con i percorsi dell’acqua e dell’aria.

I contrassegni del numero della linea di connessione delle parti di ingresso e uscita dell’apparecchiatura sono chiari, durevoli e facili da trovare in loco; non andranno persi per sostituzione di parti;