- 19

- Aug

Az indukciós olvasztókemencék PLC üzemállapot-figyelő rendszerének alapelvei

A PLC üzemállapot-figyelő rendszer alapelvei Indukciós olvasztókemence

Az indukciós olvasztókemence PLC üzemállapot-figyelő rendszere egy 10 hüvelykes kijelzővel van kombinálva, olyan funkciókkal, mint a szabályozható és állítható, automatikus kijelző és automatikus memória.

1. Az indukciós olvasztókemence PLC külső vezérlőkonzolja egyenáramú voltmérővel, egyenáramú ampermérővel, köztes frekvenciájú voltmérővel, közbenső frekvenciamérővel, közbenső frekvencia teljesítménymérővel, hőmérséklet-kijelző műszerrel stb. van felszerelve. A berendezés összes paramétere intuitív módon megjeleníthető. A Siemens 10 hüvelykes érintőképernyője egyszerűen beállíthatja a sütőt vagy az olvasztási folyamatot, és valós időben megjelenítheti az olvadási hőmérsékletet, a berendezés teljesítményét és egyéb paraméterek görbéit. A konzolt vezérlő tápkapcsolóval, köztes frekvenciájú kézi és automatikus kapcsolóval, vészleállító gombbal, tápellátás visszajelző lámpával, köztes frekvenciájú visszajelző lámpával és hibajelző lámpával tervezték.

2. A közbenső frekvenciájú tápegység vezérlőkártyája hőmérséklet zárt hurkú vezérlő interfésszel van kialakítva. A hőmérséklet-szabályozó műszer a Japan Island Electric SR3-ból van kiválasztva PID-beállító műszerrel. A távoli infravörös optikai szálas hőmérő a német Optris CT sorozatú réz speciális hőmérőből lett kiválasztva, -40 -900°C hőmérsékletet mér. Először állítsa be a fűtési hőmérsékletet és a lágyítási sebességet a hőmérséklet-szabályozó műszeren vagy a PLC érintőképernyőn. A tápfeszültség bekapcsolása után a hőmérő valós időben méri a fűtési hőmérsékletet, és visszaadja a hőmérséklet-szabályozó műszernek. A hőmérséklet-szabályozó műszer összehasonlítja a mért hőmérsékletet a beállított fűtési hőmérséklettel, és kiadja a szimulációt. A jel a köztes frekvenciájú fővezérlő kártyára kerül, és a fő vezérlőkártya automatikusan beállítja a tirisztor kioldási szögét a jel szintjének megfelelően, hogy a tápegység kimenő teljesítménye az analóg jel szintjéhez igazodjon, elérve a zárt hurkú hőmérsékletszabályozás célját. A rézcső adagolási sebességének beállításakor a hőmérő érzékeli a rézcső hőmérséklet-változását, és az érzékelt hőmérséklet és a beállított hőmérséklet összehasonlítása alapján a megfelelő áramjelet adja ki.

A közbenső frekvencia vezérlőkártya esetében a közbenső frekvenciájú tápegység kimeneti teljesítménye a szükséges teljesítményre lesz beállítva, hogy elérje a hőmérséklet zárt hurkú szabályozásának célját.

CT sorozatú Optris speciális hőmérő rézméréshez

3. A külső vezérlőkonzol közbenső frekvencia kapcsolója kézi és automatikus kezelőgombokkal van kialakítva. Az automatikus üzemmód kiválasztásakor a berendezés zárt hurkú hőmérséklet-szabályozó rendszert alkalmaz, és a berendezés teljesítménye automatikusan beállítja a kimeneti teljesítményt a beállított olvadási hőmérsékletnek megfelelően. A köztes frekvenciájú tápegység vezérlőkártyája zárt hurkú hőmérséklet-szabályozó interfésszel van kialakítva. A hőmérséklet-szabályozó műszer a PID-beállító műszerrel ellátott Shimadden SR3-at, a távoli infravörös száloptikai hőmérő pedig a német Optris CT sorozatú speciális hőmérőt választja, és a hőmérséklet 385-1600 ℃. Először állítsa be az olvadási hőmérsékletet a hőmérséklet-szabályozó műszeren vagy a PLC érintőképernyőn. A köztes frekvenciájú tápellátás elindítása után a hőmérő valós időben méri a tégely hőmérsékletét, és visszaadja a hőmérséklet-szabályozó műszernek. A hőmérséklet-szabályozó műszer összehasonlítja a mért hőmérsékletet a beállított fűtési hőmérséklettel, majd analóg jelet ad ki az IF fő vezérlőkártyára, a fő vezérlőkártya automatikusan beállítja a tirisztor triggerelési szögét a jel szintjének megfelelően, így a kimeneti teljesítmény Az analóg jel szintjével állítható a tápegység. Amikor a felhasználó a kézi üzemmódot választja, a készülék a maximális kimeneti teljesítményen megolvad.

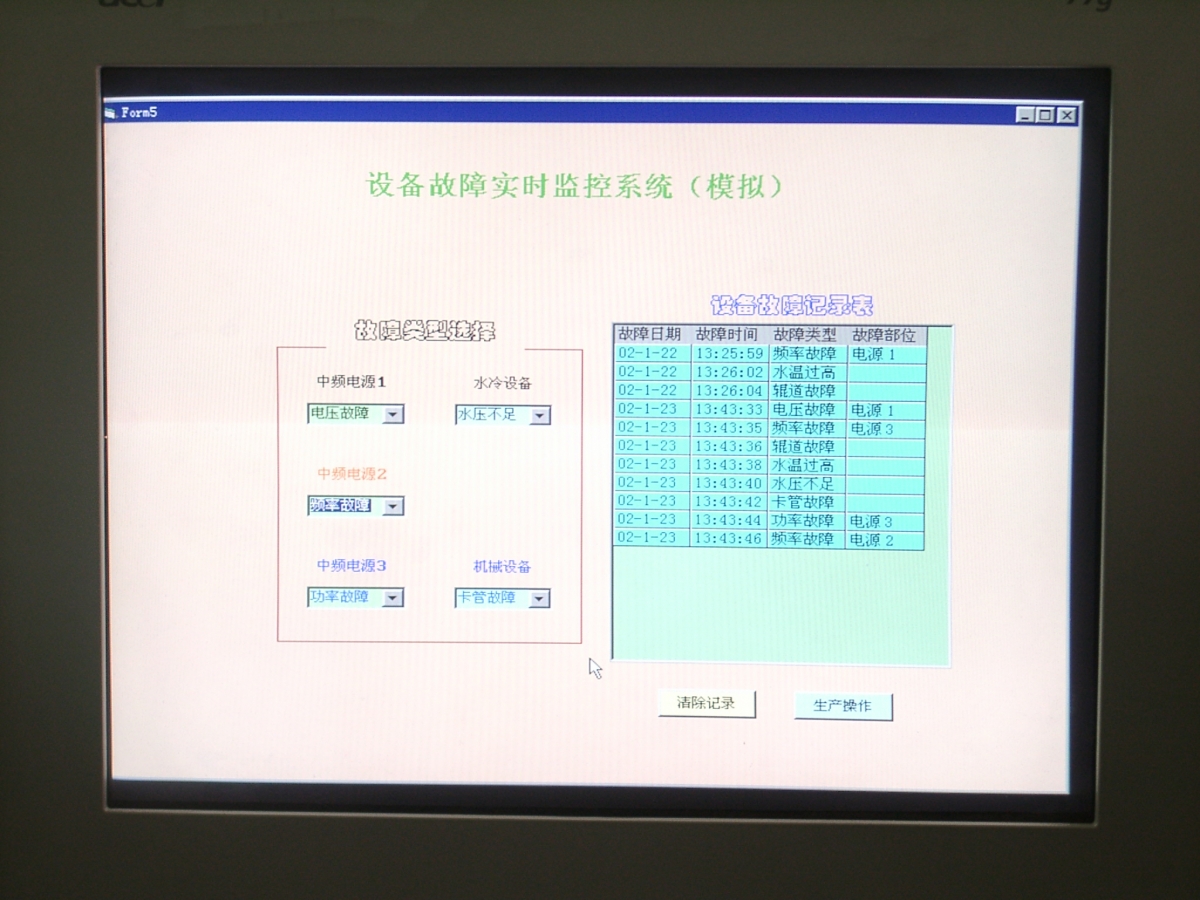

4. Az érintőképernyő a berendezés üzemállapotának megjelenítésén túl a berendezés meghibásodását is figyelemmel kíséri, valamint karbantartási tippeket és egyéb információkat is nyújt. A kezelési útmutatót a berendezések üzemeltetési eljárásai, a gyakori meghibásodási jelenségek és a kezelési módszerek kísérik.

IF tápegység PLC berendezés működési állapotfigyelő rendszere a következő funkciókkal rendelkezhet:

1) Teljes olvasztási vezérlési funkciók, automatikus hibadiagnosztika, automatikus bélés szinterezés és egyéb funkciók. 2) 2) Tökéletes olvasztási folyamatvezérlő funkció és tökéletes felügyeleti, riasztási és hiba-öndiagnosztikai funkció. 3) 3) Komplett hang- és fényriasztórendszer, amely a következő állapotokat riasztja:

A frekvenciaváltó szekrény kinyitva;

A kondenzátor sérült;

A hűtővíz hőmérséklete a tápegység egyes köreiben túl magas;

Az elektromos hűtővíz nyomása túl alacsony;

A kemence hűtővízének hőmérséklete túl magas;

A kemence hűtővízének nyomása túl alacsony;

A kemenceválasztó/leválasztó kapcsoló hibás;

A változtatható frekvenciájú tápegység egyenirányító részének nincs DC kimenete;

Földelés/szivárgás kemence érzékelő riasztás.

Vezérlőszekrény és áramelosztó szerelési és vezetékezési technológia:

Főkapcsoló: A bejövő hatvezetékes nyolcvezetékes rendszer, azaz a hatfázisú tápegység, az egyfázisú földelővezeték és az egyfázisú nulla vezeték rögzítése kábelsarukkal történik. A kapcsoló specifikációs kapacitása kisebb, mint az alkapcsoló és a berendezés terhelése. A főkapcsoló messze van a DC24V tápegységtől. A fő áramkör AC380V vagy AC220V, a vezérlő áramkör pedig DC24V-ot használ.

A földelési vonal és a nulla vonal sávja meg van jelölve és rögzítve van, és a kapcsolószekrény ajtaján keresztföldelő vezeték van kialakítva.

Az egyes alkapcsolók vezérlési iránya a kapcsolószekrény ajtaján van jelölve.

A kapcsolószekrény szellőztető berendezéssel van kialakítva (axiális ventilátor és légbevezető rács konvekciót alkot), a légcserélő nyílás pedig porszűrővel van ellátva.

A kapcsolószekrényben lévő világító berendezés sértetlen, így biztosítható, hogy az ajtó be legyen kapcsolva, vagy egy kapcsoló van felszerelve a világítás szabályozására.

Az összes vonalvezetési specifikáció beépül a trönkbe, és a vonalszám egyértelműen meg van jelölve. A vezetékszám nem fakul és megfelel a rajznak. A vezeték átmérője megfelelően van kiválasztva, és az infravörös hőmérő ellenőrzi, hogy nincs-e túlmelegedés vagy túlterhelés a vezetékeken.

Szereljen fel szigetelő védőtáblákat és patkánybiztos táblákat a szabad kapcsolóvezetékekhez és rézrudakhoz.

A kapcsolószekrény elé helyezzen el olyan gumibetéteket, amelyek megfelelnek a biztonsági követelményeknek, például a szigetelési fokozatnak és méretnek.

Motorvezérlési módhoz: levegőkapcsoló + kontaktor + hőrelé vagy motorvédő kapcsoló + kontaktor a vezérlőrendszerhez.

Rögzítési mód: Az elektromos alkatrészeket 35 mm-es szabványos vezetősínekkel rögzítjük a kapcsolószekrényre.

Bekötési mód: Rögzítse a csatlakozóval és jelölje meg a vezeték számát;

PLC alkatrész: A PLC tápegység megfelelő védelmi eszközökkel rendelkezik; a PLC szilárdan és jól szellőzve van felszerelve; a bemenetet és a kimenetet két vonal különbözteti meg; több mint 5 I/O pont van a biztonsági mentéshez.

Inverter rész: a kapacitás egy szinttel magasabb, mint a motor névleges teljesítménye; a bejövő vonal ésszerű védelmi rendszerrel rendelkezik;

Használjon többmagos rugalmas huzalkábelt a szekrényben; A 220V és DC24V vezetékek színei el vannak választva; a vezetékeken van szabad hely a vályúban; az áramelosztó vezeték kimenete gumival van védve; a vezeték végén szabványos vezetékszám van.

Bekötési sorkapocs rész: a kapocs a kapcsolószekrény alsó végére van felszerelve, a 380V és a DC24V külön van felszerelve; az áramelosztó szekrény a perifériás berendezéshez repülési csatlakozókkal vagy vezetékcsatlakozókkal csatlakozik.

A külső csatorna szabványos, biztonságos, ellenáll a léptető nyomásnak, nem deformálódik.

A gyártósor a kábel- és drótvályúban van az árokban, és ésszerűen van elosztva a víz- és légutakkal.

A berendezés bemeneti és kimeneti részeinek csatlakozási vonalszámjelzései világosak, tartósak és könnyen megtalálhatók a helyszínen; nem vesznek el az alkatrészek cseréje miatt;