- 08

- Aug

雙頻齒輪感應加熱爐淬火生產線是如何工作的?

雙頻齒輪是如何工作的 感應加熱爐淬火 生產線工作?

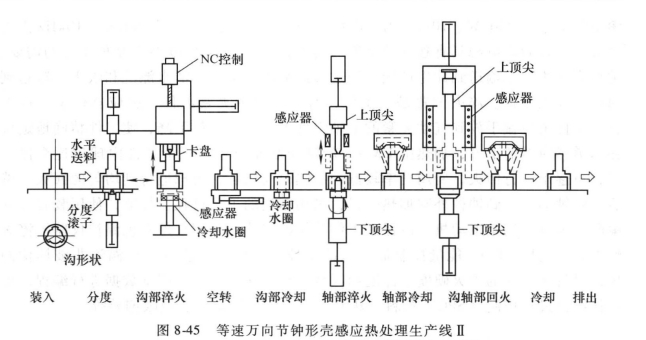

美國TOCC0公司曾為某變速器廠設計製造內齒輪、太陽輪雙頻感應爐淬火淬火生產線。 該生產線由兩台100kW、10kHz中頻固態電源組成,一台用於內齒輪,另一台用於太陽輪; 高頻電源為200kW、450kHz。

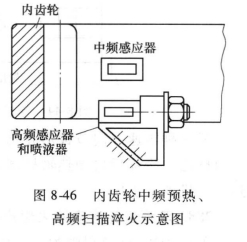

內齒輪的淬火和回火 該生產線的內齒輪一次卸載一個,由兩個相對的氣缸操作。 當工件處於一號裝料位置時,接近開關動作,使氣動往復桿將工件推至淬火工位。 這個工位有一個變速伺服和立式掃描支架,齒輪到達淬火工位,另一個接近開關動作,所以立式掃描儀將內齒輪從往復桿上抬起,將工件置於工件下方的定向位置。傳感器。 有兩個接近開關用作專用定位指示器。 如果位置設置錯誤,工件即返回往復桿進行補料。 錯位是,機床停止運行,同時診斷顯示屏顯示工件不在淬火工位。 如果內齒輪定位正確並被工件定位站接受,掃描機構會將其發送到傳感器。 一旦傳感器位於內齒輪中,中頻電源開始加熱,工件旋轉,掃描機構降低工件,使傳感器掃描並預熱內齒輪全長。 內齒輪中頻預熱高頻掃描淬火示意圖如圖1-8所示。

中頻預熱完成後,掃描定位器上升回到原位,電源開關切換到高頻電源,工件再次向下旋轉,對預熱後的齒輪進行高頻掃描淬火。 淬火後的內齒輪下降到往復桿後,往復桿將工件推向回火工位,其定位信號動作與淬火工位相同。 回火是一次性加熱方式,回火時工件在旋轉,回火功率小,在齒輪高頻淬火期間進行。

回火工序完成後,齒輪下降至往復桿並推至冷卻工位,由噴頭冷卻至裝卸溫度,然後將工件推至分檢工位(合格或不合格) )。 拒絕是由許多檢測設備確定的。 如果內齒輪被確定為剔除,安裝在側面的氣動卸料桿將水平推動齒輪並滑動至剔除卸料箱。 如果齒輪合格,則推到卸料箱。

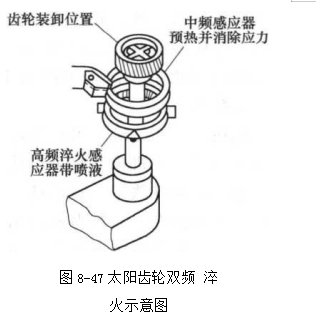

(2)太陽輪的調質太陽輪的雙頻淬火示意圖如圖8-47所示。

在中頻預熱和高頻加熱過程中,工件是旋轉的。 高頻加熱後,淬火液從組合電感中噴出。 由於太陽輪的結構特點,淬火液在進入回火工位前必須去除。 設有工件輕搖台,可將太陽輪提升至110度。傾斜並搖動以去除附著的淬火液。 回火過程使用中頻,恰好是該齒輪高頻加熱的時間段。 回火時,工件也在轉動,回火後的齒輪進入冷卻站。 噴霧冷卻後,再次輕微搖晃。 脫水後進入檢驗站進行合格和不合格分揀。

(3) 檢測儀器及其控制掃描速度、加熱週期和淬火冷卻由編程器(Modicon 984)以及輸入輸出卡和編程器(480

Gould)、伺服控制器(410 Gould)、直流電機控制器用於控制工件的旋轉速度。 採用伺服控制器控制掃描速度,故障診斷屏顯示故障,能量監視器提供真實能量。 調質傳感器具有接地保護。 如果工件與傳感器發生碰撞,屏幕上將顯示故障,機床將停止工作。

(4)水冷系統由不銹鋼水泵、板式換熱器、浮球開關、水溫監測器、自動恆溫閥等組成。