- 28

- Nov

¿Cuáles son los ladrillos refractarios que se utilizan comúnmente en los hornos eléctricos de ferroaleaciones?

¿Cuáles son los ladrillos refractarios que se utilizan comúnmente en los hornos eléctricos de ferroaleaciones?

Los refractarios de horno eléctrico de ferroaleaciones incluyen tres partes: refractarios de techo de horno, refractarios de pared de horno y refractarios de piscina fundida (pendiente del horno y fondo del horno). En el proceso de fundición de ferroaleaciones, diferentes partes de los refractarios se encuentran en diferentes condiciones de trabajo.

Los materiales refractarios de la parte superior del horno se ven afectados principalmente por la erosión y el impacto del gas del horno a alta temperatura y la escoria pulverizada, los cambios de temperatura entre los intervalos de alimentación y el calor radiante del arco de alta temperatura, el impacto del flujo de aire y los cambios de presión durante el colapso del material.

Los refractarios de la pared del horno soportan principalmente el efecto de radiación de alta temperatura del arco y los cambios de temperatura durante el intervalo de carga; la erosión y el impacto del gas de horno a alta temperatura y la escoria pulverizada; el impacto y la abrasión de materiales sólidos y semifundidos; corrosión severa de la escoria y corrosión cerca de la línea de escoria Impacto de la escoria. Además, cuando el cuerpo del horno se inclina, también soporta una presión adicional.

La pendiente del horno y los refractarios inferiores soportan principalmente la presión de la capa superior de carga o hierro fundido; el efecto de los cambios de temperatura, el impacto de la carga y la pérdida por fusión del arco durante el intervalo de carga; la erosión y el impacto del hierro fundido a alta temperatura y la escoria fundida.

Para garantizar que el horno eléctrico pueda funcionar normalmente, es necesario elegir materiales refractarios con alta refractariedad y temperatura de ablandamiento de la carga, buena resistencia al frío rápido y al calor y resistencia a la escoria, gran capacidad calorífica y cierta conductividad térmica para construir el horno eléctrico. recubrimiento.

Las características de rendimiento y uso de los refractarios de revestimiento de hornos que se utilizan a menudo en la producción de ferroaleaciones son las siguientes.

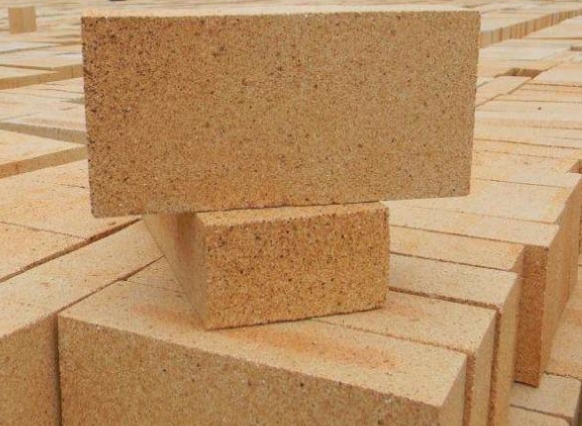

1. Ladrillos de arcilla

La principal materia prima para la fabricación de ladrillos de arcilla es la arcilla refractaria con buena plasticidad y adherencia.

Las principales características de rendimiento de los ladrillos de arcilla son: fuerte resistencia a la escoria ácida, buena resistencia al frío y al calor rápidos, buena conservación del calor y ciertas propiedades aislantes; baja refractariedad y temperatura de ablandamiento de la carga. Los ladrillos de arcilla no deben usarse directamente en condiciones de alta temperatura y requisitos especiales.

En la producción de ferroaleaciones, los ladrillos de arcilla se utilizan principalmente para colocar paredes de hornos y revestimientos de partes expuestas de hornos de arco sumergido, paredes de hornos y revestimientos exteriores del fondo de hornos para la conservación del calor y el aislamiento, o para colocar revestimientos de cucharas.

2. Ladrillo con alto contenido de alúmina

La principal materia prima para la fabricación de ladrillos con alto contenido de alúmina es la bauxita con alto contenido de alúmina y el aglutinante es arcilla refractaria.

En comparación con los ladrillos de arcilla, las mayores ventajas de los ladrillos con alto contenido de alúmina son su alta refractariedad, alto grado de ablandamiento por carga, buena resistencia a la escoria y alta resistencia mecánica. La desventaja es que los ladrillos con alto contenido de alúmina tienen poca resistencia al enfriamiento y calentamiento rápidos.

En la producción de ferroaleaciones, los ladrillos con alto contenido de alúmina se pueden usar para construir ladrillos de revestimiento de orificios de grifería de hornos de arco sumergidos, refinar la parte superior de los hornos eléctricos y también se pueden usar para construir revestimientos de revestimiento de hierro fundido.

3. Ladrillo de magnesia y magnesia

La principal materia prima para fabricar ladrillos de magnesia es la magnesita, y el aglutinante es agua y salmuera o líquido residual de pulpa al sulfito.

Las principales características de rendimiento de los ladrillos de magnesia son: alta refractariedad y excelente resistencia a la escoria alcalina; pero la conductividad térmica y la conductividad eléctrica a altas temperaturas son grandes, y la temperatura de ablandamiento de la carga es baja, y la resistencia al calentamiento y enfriamiento rápido es pobre. La pulverización ocurre cuando se expone al agua o al vapor a altas temperaturas.

En la producción de ferroaleaciones, los ladrillos de magnesia se utilizan para construir hornos eléctricos de reducción de ferrocromo de alto contenido de carbono, convertidores de ferrocromo de carbono medio y bajo, agitadores y paredes de hornos eléctricos de refinación, fondos de horno y cucharones de metal caliente que contienen ferrocromo y ferromanganeso de carbono medio-bajo. Revestimiento, etc. Utilice ladrillos de magnesia alúmina en lugar de ladrillos de magnesia para construir el techo del horno. La magnesia tiene una alta refractariedad. En la producción de ferroaleaciones, la magnesia se utiliza a menudo para anudar fondos de hornos, hacer y reparar paredes y fondos de hornos, y como material para tapar agujeros o hacer lingoteras anudadas.

4. Ladrillos de carbón vegetal

Las principales materias primas para fabricar ladrillos de carbono son el coque triturado y la antracita, y el aglutinante es alquitrán de hulla o brea.

En comparación con otros materiales refractarios comunes, los ladrillos de carbono no solo tienen alta resistencia a la compresión, bajo coeficiente de expansión térmica, buena resistencia al desgaste, alta refractariedad y temperatura de ablandamiento de la carga, buena resistencia al frío y al calor rápidos y particularmente buena resistencia a la escoria. Por lo tanto, los ladrillos de carbono se pueden utilizar como materiales de revestimiento para hornos de arco sumergido para todo tipo de ferroaleaciones que no temen a la carburación.

Sin embargo, los ladrillos de carbono son muy fáciles de oxidar en condiciones de alta temperatura y su conductividad térmica y conductividad eléctrica son relativamente grandes. En la producción de ferroaleaciones, los ladrillos de carbono se utilizan principalmente para construir las paredes y fondos de hornos de arco sumergido que no están expuestos al aire.