- 28

- Nov

Quali sono i mattoni refrattari comunemente usati nei forni elettrici in ferroleghe

Quali sono i mattoni refrattari comunemente usati nei forni elettrici in ferroleghe

I refrattari del forno elettrico in ferrolega comprendono tre parti: refrattari del tetto del forno, refrattari delle pareti del forno e refrattari del bagno fuso (pendenza del forno e fondo del forno). Nel processo di fusione della ferrolega, diverse parti dei refrattari si trovano in condizioni di lavoro diverse.

I materiali refrattari superiori del forno sono principalmente influenzati dall’erosione e dall’impatto del gas del forno ad alta temperatura e delle scorie spruzzate, le variazioni di temperatura tra gli intervalli di alimentazione e il calore radiante dell’arco ad alta temperatura, l’impatto del flusso d’aria e le variazioni di pressione durante il collasso del materiale.

I refrattari della parete del forno sopportano principalmente l’effetto di radiazione ad alta temperatura dell’arco e le variazioni di temperatura durante l’intervallo di carica; l’erosione e l’impatto del gas del forno ad alta temperatura e delle scorie spruzzate; l’impatto e l’abrasione di materiali solidi e semifusi; grave corrosione delle scorie e corrosione vicino alla linea delle scorie Impatto delle scorie. Inoltre, quando il corpo del forno si inclina, sopporta anche una pressione aggiuntiva.

The furnace slope and bottom refractories mainly bear the pressure of the upper layer of charge or molten iron; the effect of temperature changes, charge impact and arc melting loss during the charging interval; the erosion and impact of high temperature molten iron and molten slag.

Per garantire che il forno elettrico possa funzionare normalmente, è necessario scegliere materiali refrattari con elevata refrattarietà e temperatura di rammollimento del carico, buona resistenza al freddo rapido e resistenza al calore e alle scorie, grande capacità termica e certa conduttività termica per costruire il forno elettrico liner.

The performance and use characteristics of furnace lining refractories often used in the production of ferroalloys are as follows.

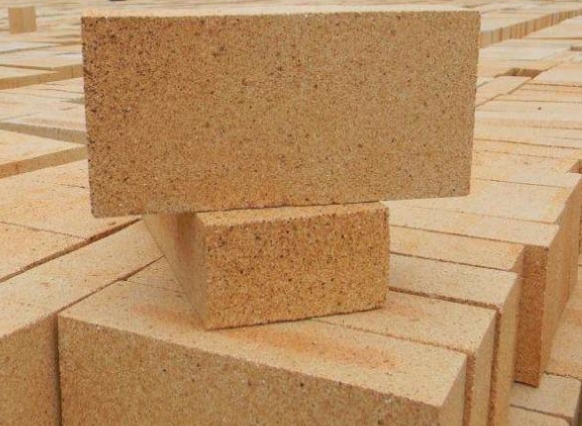

1. Mattoni di argilla

La principale materia prima per la produzione di mattoni di argilla è l’argilla refrattaria con buona plasticità e adesione.

The main performance characteristics of clay bricks are: strong resistance to acid slag, good resistance to rapid cold and heat, good heat preservation and certain insulation properties; low refractoriness and load softening temperature. Clay bricks should not be used directly under high temperature conditions and special requirements.

In the production of ferroalloys, clay bricks are mainly used for laying furnace walls and linings of exposed parts of submerged arc furnaces, furnace walls and furnace bottom outer linings for heat preservation and insulation, or for laying ladle linings.

2. High alumina brick

The main raw material for making high alumina bricks is high alumina bauxite, and the binder is refractory clay.

Rispetto ai mattoni di argilla, i maggiori vantaggi dei mattoni ad alto contenuto di allumina sono l’elevata refrattarietà, l’alto grado di rammollimento del carico, la buona resistenza alle scorie e l’elevata resistenza meccanica. Lo svantaggio è che i mattoni ad alto contenuto di allumina hanno una scarsa resistenza al raffreddamento e al riscaldamento rapidi.

In the production of ferroalloys, high-alumina bricks can be used to build submerged arc furnace taphole lining bricks, refining the top of electric furnaces, and can also be used to build molten iron lining linings.

3. Mattone di magnesia e magnesia

La principale materia prima per la produzione di mattoni di magnesia è la magnesite e il legante è acqua e salamoia o liquido di scarto della polpa di solfito.

Le principali caratteristiche prestazionali dei mattoni di magnesia sono: elevata refrattarietà ed ottima resistenza alle scorie alcaline; ma la conduttività termica e la conduttività elettrica alle alte temperature sono grandi e la temperatura di rammollimento del carico è bassa e la resistenza al raffreddamento e al riscaldamento rapidi è scarsa. La polverizzazione si verifica se esposta ad acqua o vapore ad alte temperature.

Nella produzione di ferroleghe, i mattoni di magnesia vengono utilizzati per costruire forni elettrici di riduzione del ferrocromo ad alto tenore di carbonio, convertitori di ferrocromo a medio e basso tenore di carbonio, scuotitori e pareti di forni elettrici di raffinazione, fondi di forni e siviere di metallo caldo contenenti ferrocromo e ferromanganese a medio-basso tenore di carbonio Rivestimento ecc. Utilizzare mattoni di allumina di magnesia invece di mattoni di magnesia per costruire il tetto della fornace. La magnesia ha un’elevata refrattarietà. Nella produzione di ferroleghe, la magnesia viene spesso utilizzata per annodare fondi di forni, realizzare e riparare pareti e fondi di forni e come materiale per tappare fori o realizzare lingottiere annodate.

4. Mattoni di carbone

Le principali materie prime per la produzione di mattoni di carbonio sono coke frantumato e antracite e il legante è catrame di carbone o pece.

Rispetto ad altri materiali refrattari comuni, i mattoni di carbonio non solo hanno un’elevata resistenza alla compressione, un basso coefficiente di espansione termica, una buona resistenza all’usura, un’elevata refrattarietà e una temperatura di rammollimento del carico, una buona resistenza al freddo e al calore rapidi e una resistenza particolarmente buona alle scorie. Pertanto, i mattoni di carbonio possono essere utilizzati come materiali di rivestimento per forni ad arco sommerso per tutti i tipi di ferroleghe che non temono la carburazione.

Tuttavia, i mattoni di carbonio sono molto facili da ossidare in condizioni di alta temperatura e la loro conduttività termica ed elettrica sono relativamente grandi. Nella produzione di ferroleghe, i mattoni di carbonio vengono utilizzati principalmente per costruire le pareti e il fondo dei forni ad arco sommerso non esposti all’aria.