- 28

- Nov

Quais são os tijolos refratários comumente usados em fornos elétricos de ferro-liga

Quais são os tijolos refratários comumente usados em fornos elétricos de ferro-liga

Os refratários de fornos elétricos de liga leve incluem três partes: refratários de telhado de forno, refratários de parede de forno e refratários de piscina fundida (declive e fundo do forno). No processo de fundição de ferroligas, diferentes partes dos refratários estão em diferentes condições de trabalho.

Os materiais refratários do topo do forno são afetados principalmente pela erosão e impacto do gás do forno em alta temperatura e escória pulverizada, as mudanças de temperatura entre os intervalos de alimentação e o calor radiante do arco de alta temperatura, o impacto do fluxo de ar e as mudanças de pressão durante o colapso do material.

Os refratários da parede do forno suportam principalmente o efeito de radiação de alta temperatura do arco e as mudanças de temperatura durante o intervalo de carga; a erosão e o impacto do gás de forno de alta temperatura e da escória pulverizada; o impacto e a abrasão de materiais sólidos e materiais semifundidos; corrosão severa da escória e corrosão perto da linha da escória Impacto da escória. Além disso, quando o corpo do forno se inclina, ele também suporta pressão adicional.

A inclinação do forno e os refratários do fundo suportam principalmente a pressão da camada superior de carga ou ferro fundido; o efeito das mudanças de temperatura, impacto da carga e perda de fusão do arco durante o intervalo de carga; a erosão e o impacto do ferro fundido em alta temperatura e da escória fundida.

A fim de garantir que o forno elétrico possa funcionar normalmente, é necessário escolher materiais refratários com alta refratariedade e temperatura de amolecimento de carga, boa resistência ao frio rápido e ao calor e resistência à escória, grande capacidade de calor e certa condutividade térmica para construir o forno elétrico resina.

O desempenho e as características de uso dos refratários de revestimento de fornos frequentemente usados na produção de ferroligas são os seguintes.

1. Tijolos de barro

A principal matéria-prima para a fabricação de tijolos de argila é a argila refratária com boa plasticidade e aderência.

As principais características de desempenho dos tijolos de argila são: forte resistência à escória ácida, boa resistência ao frio e ao calor rápidos, boa preservação do calor e certas propriedades de isolamento; baixa refratariedade e temperatura de amolecimento de carga. Os tijolos de barro não devem ser usados diretamente em condições de alta temperatura e requisitos especiais.

Na produção de ligas de ferro, os tijolos de argila são usados principalmente para a colocação de paredes de fornos e revestimentos de partes expostas de fornos de arco submerso, paredes de fornalhas e revestimentos externos de fundos de fornos para preservação de calor e isolamento, ou para colocação de revestimentos de panelas.

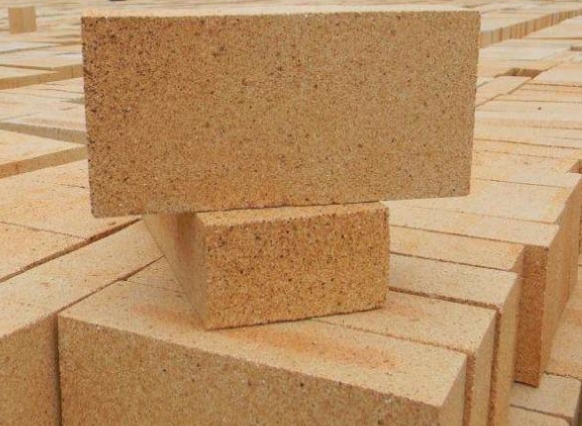

2. Tijolo de alta alumina

A principal matéria-prima para a fabricação de tijolos de alta alumina é a bauxita de alta alumina e o ligante é a argila refratária.

Em comparação com os tijolos de argila, as maiores vantagens dos tijolos de alta alumina são alta refratariedade, alto grau de amolecimento de carga, boa resistência à escória e alta resistência mecânica. A desvantagem é que os tijolos de alta alumina têm baixa resistência ao resfriamento e aquecimento rápidos.

Na produção de ferroligas, os tijolos de alta alumina podem ser usados para construir tijolos de revestimento de torneiras de forno de arco submerso, refinando a parte superior de fornos elétricos, e também podem ser usados para construir revestimentos de ferro fundido.

3. Tijolo de magnésia e magnésia

A principal matéria-prima para a fabricação de tijolos de magnésia é a magnesita, e o aglutinante é água e salmoura ou líquido residual de polpa de sulfito.

As principais características de desempenho dos tijolos de magnésia são: alta refratariedade e excelente resistência à escória alcalina; mas a condutividade térmica e a condutividade elétrica em altas temperaturas são grandes, a temperatura de amolecimento da carga é baixa e a resistência ao resfriamento e aquecimento rápida é baixa. A pulverização ocorre quando exposta a água ou vapor em altas temperaturas.

Na produção de ferroligas, os tijolos de magnésia são usados para construir fornos elétricos de redução de ferrocromo de alto carbono, conversores de ferrocromo de médio e baixo carbono, agitadores e refino de paredes de forno elétrico, fundo de forno e panela de metal quente contendo ferrocromo e ferromanganês de médio-baixo carbono Forro, etc. Use tijolos de alumina de magnésia em vez de tijolos de magnésia para construir o teto do forno. A magnésia tem alta refratariedade. Na produção de ligas de ferro, a magnésia é freqüentemente usada para dar nós no fundo do forno, fazer e consertar as paredes e o fundo do forno e como material para tampar orifícios ou fazer lingoteiras com nós.

4. Tijolos de carvão

As principais matérias-primas para a fabricação de tijolos de carbono são o coque triturado e a antracita, e o aglutinante é o alcatrão de carvão ou breu.

Comparados com outros materiais refratários comuns, os tijolos de carbono não têm apenas alta resistência à compressão, baixo coeficiente de expansão térmica, boa resistência ao desgaste, alta refratariedade e temperatura de amolecimento da carga, boa resistência ao frio e calor rápidos e, particularmente, boa resistência à escória. Portanto, os tijolos de carbono podem ser usados como materiais de revestimento para fornos de arco submerso para todos os tipos de ferroligas que não têm medo de carburação.

No entanto, os tijolos de carbono são muito fáceis de oxidar em condições de alta temperatura e sua condutividade térmica e elétrica são relativamente grandes. Na produção de ferroligas, os tijolos de carbono são usados principalmente para construir as paredes e fundos de fornos a arco submerso que não são expostos ao ar.