- 28

- Nov

Quelles sont les briques réfractaires couramment utilisées dans les fours électriques en ferroalliage

Quelles sont les briques réfractaires couramment utilisées dans les fours électriques en ferroalliage

Les réfractaires de four électrique en ferroalliage comprennent trois parties : les réfractaires de toit de four, les réfractaires de paroi de four et les réfractaires de piscine fondue (pente de four et fond de four). Dans le processus de fusion des ferroalliages, différentes parties des réfractaires sont dans des conditions de travail différentes.

Les matériaux réfractaires du dessus du four sont principalement affectés par l’érosion et l’impact des gaz de four à haute température et des scories pulvérisées, les changements de température entre les intervalles d’alimentation et la chaleur rayonnante de l’arc à haute température, l’impact du flux d’air et les changements de pression lors de l’effondrement du matériau.

Les réfractaires des parois du four supportent principalement l’effet de rayonnement à haute température de l’arc et les changements de température pendant l’intervalle de charge ; l’érosion et l’impact des gaz de four à haute température et des scories pulvérisées ; l’impact et l’abrasion des matériaux solides et des matériaux semi-fondus ; corrosion sévère du laitier et corrosion près de la ligne du laitier Impact du laitier. De plus, lorsque le corps du four s’incline, il subit également une pression supplémentaire.

La pente du four et les réfractaires inférieurs supportent principalement la pression de la couche supérieure de charge ou de fer en fusion ; l’effet des changements de température, de l’impact de charge et de la perte de fusion de l’arc pendant l’intervalle de charge ; l’érosion et l’impact de la fonte en fusion à haute température et des scories en fusion.

Afin de s’assurer que le four électrique peut fonctionner normalement, il est nécessaire de choisir des matériaux réfractaires avec une réfractarité élevée et une température de ramollissement de charge, une bonne résistance au froid rapide et à la chaleur et une résistance aux scories, une grande capacité thermique et une certaine conductivité thermique pour construire le four électrique Doublure.

Les caractéristiques de performance et d’utilisation des réfractaires de revêtement de four souvent utilisés dans la production de ferroalliages sont les suivantes.

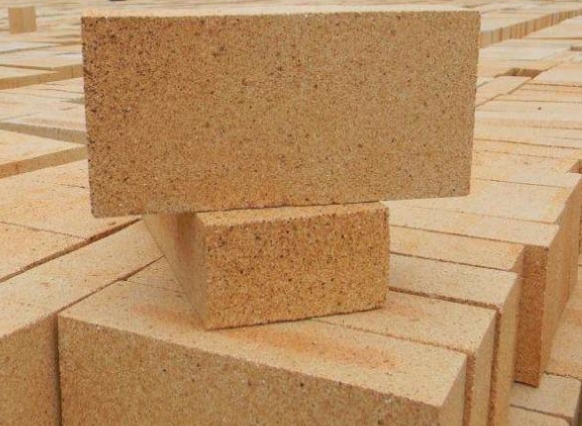

1. Briques d’argile

La principale matière première pour la fabrication de briques d’argile est l’argile réfractaire avec une bonne plasticité et adhérence.

Les principales caractéristiques de performance des briques en terre cuite sont : une forte résistance aux scories acides, une bonne résistance au froid et à la chaleur rapides, une bonne conservation de la chaleur et certaines propriétés d’isolation ; faible réfractarité et température de ramollissement de la charge. Les briques d’argile ne doivent pas être utilisées directement dans des conditions de température élevée et des exigences particulières.

Dans la production de ferroalliages, les briques d’argile sont principalement utilisées pour la pose de parois de four et de revêtements de parties exposées de fours à arc submergé, de parois de four et de revêtements extérieurs de fond de four pour la conservation de la chaleur et l’isolation, ou pour la pose de revêtements de poche.

2. Brique à haute teneur en alumine

La principale matière première pour la fabrication de briques à haute teneur en alumine est la bauxite à haute teneur en alumine et le liant est de l’argile réfractaire.

Par rapport aux briques d’argile, les plus grands avantages des briques à haute teneur en alumine sont une réfractarité élevée, un degré de ramollissement élevé, une bonne résistance aux scories et une résistance mécanique élevée. L’inconvénient est que les briques à haute teneur en alumine ont une faible résistance au refroidissement et au chauffage rapides.

Dans la production de ferroalliages, les briques à haute teneur en alumine peuvent être utilisées pour construire des briques de revêtement de trou de coulée de four à arc submergé, affinant la partie supérieure des fours électriques, et peuvent également être utilisées pour construire des revêtements de revêtement en fer fondu.

3. Brique de magnésie et magnésie

La matière première principale pour la fabrication de briques de magnésie est la magnésite, et le liant est l’eau et la saumure ou le liquide résiduaire de pulpe de sulfite.

Les principales caractéristiques de performance des briques de magnésie sont : une haute réfractarité et une excellente résistance aux scories alcalines ; mais la conductivité thermique et la conductivité électrique à hautes températures sont grandes, et la température de ramollissement de la charge est basse, et la résistance de refroidissement et de chauffage rapide est mauvaise. La pulvérisation se produit lorsqu’elle est exposée à de l’eau ou de la vapeur à haute température.

Dans la production de ferroalliages, les briques de magnésie sont utilisées pour construire des fours électriques de réduction de ferrochrome à haute teneur en carbone, des convertisseurs de ferrochrome à teneur moyenne et faible en carbone, des agitateurs et des parois de fours électriques de raffinage, des fonds de four et une poche de métal chaud contenant du ferrochrome et du ferromanganèse à teneur moyenne en carbone. Doublure, etc. Utilisez des briques d’alumine et de magnésie au lieu de briques de magnésie pour construire le toit du four. La magnésie a un pouvoir réfractaire élevé. Dans la production de ferroalliages, la magnésie est souvent utilisée pour nouer les fonds de fours, fabriquer et réparer les parois et les fonds de fours, et comme matériau pour boucher des trous ou fabriquer des lingotières nouées.

4. Briques de charbon de bois

Les principales matières premières pour la fabrication des briques de carbone sont le coke concassé et l’anthracite, et le liant est le goudron de houille ou le brai.

Par rapport à d’autres matériaux réfractaires courants, les briques de carbone ont non seulement une résistance à la compression élevée, un faible coefficient de dilatation thermique, une bonne résistance à l’usure, un pouvoir réfractaire et une température de ramollissement élevés, une bonne résistance au froid et à la chaleur rapides, et particulièrement une bonne résistance aux scories. Par conséquent, les briques de carbone peuvent être utilisées comme matériaux de revêtement pour les fours à arc submergé pour tous les types de ferroalliages qui ne craignent pas la carburation.

Cependant, les briques de carbone sont très faciles à oxyder dans des conditions de température élevée, et leur conductivité thermique et leur conductivité électrique sont relativement importantes. Dans la production de ferroalliages, les briques de carbone sont principalement utilisées pour construire les parois et les fonds des fours à arc submergé qui ne sont pas exposés à l’air.