- 28

- Nov

ફેરોએલોય ઇલેક્ટ્રિક ફર્નેસમાં સામાન્ય રીતે ઉપયોગમાં લેવાતી પ્રત્યાવર્તન ઇંટો કઈ છે

ફેરોએલોય ઇલેક્ટ્રિક ફર્નેસમાં સામાન્ય રીતે ઉપયોગમાં લેવાતી પ્રત્યાવર્તન ઇંટો કઈ છે

ફેરોએલોય ઇલેક્ટ્રિક ફર્નેસ રિફ્રેક્ટરીમાં ત્રણ ભાગોનો સમાવેશ થાય છે: ફર્નેસ રૂફ રિફ્રેક્ટરી, ફર્નેસ વોલ રિફ્રેક્ટરી અને પીગળેલા પૂલ રિફ્રેક્ટરી (ભઠ્ઠીનો ઢોળાવ અને ભઠ્ઠીનું તળિયું). ફેરોએલોય સ્મેલ્ટિંગની પ્રક્રિયામાં, પ્રત્યાવર્તનનાં જુદાં જુદાં ભાગો વિવિધ કાર્યકારી પરિસ્થિતિઓમાં હોય છે.

ભઠ્ઠીની ટોચની પ્રત્યાવર્તન સામગ્રી મુખ્યત્વે ઉચ્ચ-તાપમાન ભઠ્ઠી ગેસ અને સ્પ્રેડ સ્લેગના ધોવાણ અને અસરથી પ્રભાવિત થાય છે, ખોરાકના અંતરાલ વચ્ચે તાપમાનમાં ફેરફાર અને ઉચ્ચ-તાપમાન ચાપની ખુશખુશાલ ગરમી, સામગ્રીના પતન દરમિયાન હવાના પ્રવાહની અસર અને દબાણમાં ફેરફાર.

ફર્નેસ વોલ પ્રત્યાવર્તન મુખ્યત્વે આર્કની ઉચ્ચ-તાપમાન રેડિયેશન અસર અને ચાર્જિંગ અંતરાલ દરમિયાન તાપમાનમાં ફેરફારને સહન કરે છે; ઉચ્ચ-તાપમાન ભઠ્ઠી ગેસ અને સ્પ્રેડ સ્લેગનું ધોવાણ અને અસર; ઘન પદાર્થો અને અર્ધ-પીગળેલી સામગ્રીની અસર અને ઘર્ષણ; સ્લેગ લાઇનની નજીક ગંભીર સ્લેગ કાટ અને કાટ સ્લેગની અસર. વધુમાં, જ્યારે ભઠ્ઠીનું શરીર નમતું હોય છે, ત્યારે તે વધારાનું દબાણ પણ સહન કરે છે.

ભઠ્ઠીનો ઢોળાવ અને નીચેની પ્રત્યાવર્તન યંત્રો મુખ્યત્વે ચાર્જના ઉપલા સ્તર અથવા પીગળેલા લોખંડના દબાણને સહન કરે છે; ચાર્જિંગ અંતરાલ દરમિયાન તાપમાનમાં ફેરફાર, ચાર્જની અસર અને આર્ક ગલન નુકશાનની અસર; ઉચ્ચ તાપમાન પીગળેલા લોખંડ અને પીગળેલા સ્લેગનું ધોવાણ અને અસર.

ઇલેક્ટ્રિક ફર્નેસ સામાન્ય રીતે કામ કરી શકે તે સુનિશ્ચિત કરવા માટે, ઇલેક્ટ્રિક ફર્નેસ બનાવવા માટે ઉચ્ચ પ્રત્યાવર્તન અને લોડ નરમ તાપમાન, ઝડપી ઠંડી અને ગરમી અને સ્લેગ પ્રતિકાર, મોટી ગરમીની ક્ષમતા અને ચોક્કસ થર્મલ વાહકતા સાથે પ્રત્યાવર્તન સામગ્રી પસંદ કરવી જરૂરી છે. અસ્તર

ફેરો એલોયના ઉત્પાદનમાં વારંવાર ઉપયોગમાં લેવાતી ફર્નેસ લાઇનિંગ રીફ્રેક્ટરીની કામગીરી અને ઉપયોગની લાક્ષણિકતાઓ નીચે મુજબ છે.

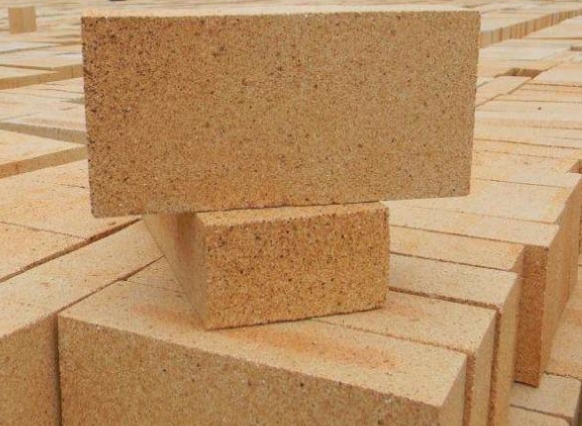

1. માટીની ઇંટો

માટીની ઇંટો બનાવવા માટેનો મુખ્ય કાચો માલ સારી પ્લાસ્ટિસિટી અને સંલગ્નતા સાથે પ્રત્યાવર્તન માટી છે.

માટીની ઇંટોની મુખ્ય કામગીરીની લાક્ષણિકતાઓ છે: એસિડ સ્લેગનો મજબૂત પ્રતિકાર, ઝડપી ઠંડી અને ગરમીનો સારો પ્રતિકાર, સારી ગરમીની જાળવણી અને ચોક્કસ ઇન્સ્યુલેશન ગુણધર્મો; નીચા પ્રત્યાવર્તન અને લોડ સોફ્ટનિંગ તાપમાન. માટીની ઇંટોનો સીધો ઉપયોગ ઉચ્ચ તાપમાનની સ્થિતિ અને વિશેષ જરૂરિયાતો હેઠળ થવો જોઈએ નહીં.

ફેરો એલોયના ઉત્પાદનમાં, માટીની ઇંટોનો ઉપયોગ મુખ્યત્વે ભઠ્ઠીની દિવાલો અને ડુબી ચાપ ભઠ્ઠીઓના ખુલ્લા ભાગોના અસ્તર, ભઠ્ઠીની દિવાલો અને ભઠ્ઠીના તળિયાના બાહ્ય લાઇનિંગ માટે ગરમીની જાળવણી અને ઇન્સ્યુલેશન માટે અથવા લેડલ લાઇનિંગ નાખવા માટે થાય છે.

2. ઉચ્ચ એલ્યુમિના ઈંટ

ઉચ્ચ એલ્યુમિના ઈંટો બનાવવા માટેનો મુખ્ય કાચો માલ ઉચ્ચ એલ્યુમિના બોક્સાઈટ છે અને બાઈન્ડર પ્રત્યાવર્તન માટી છે.

માટીની ઇંટોની તુલનામાં, ઉચ્ચ એલ્યુમિના ઇંટોના સૌથી મોટા ફાયદાઓ ઉચ્ચ પ્રત્યાવર્તન, ઉચ્ચ લોડ સોફ્ટનિંગ ડિગ્રી, સારી સ્લેગ પ્રતિકાર અને ઉચ્ચ યાંત્રિક શક્તિ છે. ગેરલાભ એ છે કે ઉચ્ચ-એલ્યુમિના ઇંટો ઝડપી ઠંડક અને ગરમી માટે નબળી પ્રતિકાર ધરાવે છે.

ફેરો એલોયના ઉત્પાદનમાં, હાઇ-એલ્યુમિના ઇંટોનો ઉપયોગ ડૂબી ગયેલી આર્ક ફર્નેસ ટેફોલ લાઇનિંગ ઇંટો બનાવવા, ઇલેક્ટ્રિક ભઠ્ઠીઓની ટોચને રિફાઇન કરવા માટે અને પીગળેલા લોખંડના લાઇનિંગ લાઇનિંગ બનાવવા માટે પણ કરી શકાય છે.

3. મેગ્નેશિયા ઈંટ અને મેગ્નેશિયા

મેગ્નેશિયા ઇંટો બનાવવા માટેનો મુખ્ય કાચો માલ મેગ્નેસાઇટ છે, અને બાઈન્ડર પાણી અને ખારા અથવા સલ્ફાઇટ પલ્પ કચરો પ્રવાહી છે.

મેગ્નેશિયા ઇંટોની મુખ્ય કામગીરીની લાક્ષણિકતાઓ છે: ઉચ્ચ પ્રત્યાવર્તન અને આલ્કલાઇન સ્લેગ માટે ઉત્તમ પ્રતિકાર; પરંતુ ઊંચા તાપમાને થર્મલ વાહકતા અને વિદ્યુત વાહકતા મોટી હોય છે, અને લોડ સોફ્ટનિંગ તાપમાન ઓછું હોય છે, અને ઝડપી ઠંડક અને હીટિંગ પ્રતિકાર નબળી હોય છે. જ્યારે ઊંચા તાપમાને પાણી અથવા વરાળના સંપર્કમાં આવે ત્યારે પલ્વરાઇઝેશન થાય છે.

ફેરો એલોયના ઉત્પાદનમાં, મેગ્નેશિયા ઇંટોનો ઉપયોગ હાઇ-કાર્બન ફેરોક્રોમ રિડક્શન ઇલેક્ટ્રિક ફર્નેસ, મિડિયમ અને લો-કાર્બન ફેરોક્રોમ કન્વર્ટર્સ, શેકર્સ અને રિફાઇનિંગ ઇલેક્ટ્રિક ફર્નેસ વોલ, ફર્નેસ બોટમ્સ અને હોટ મેટલ લેડલ જેમાં ફેરોક્રોમ અને કાર્બન કાર્બન ફેરોક્રોમ કન્વર્ટર બનાવવામાં આવે છે. લાઇનિંગ વગેરે. ભઠ્ઠીની છત બાંધવા માટે મેગ્નેશિયા ઇંટોને બદલે મેગ્નેશિયા એલ્યુમિના ઇંટોનો ઉપયોગ કરો. મેગ્નેશિયામાં ઉચ્ચ પ્રત્યાવર્તનક્ષમતા છે. ફેરોએલોયના ઉત્પાદનમાં, મેગ્નેશિયાનો ઉપયોગ મોટાભાગે ભઠ્ઠીના તળિયાને ગૂંથવા, ભઠ્ઠીની દિવાલો અને ભઠ્ઠીના તળિયાને બનાવવા અને સમારકામ કરવા માટે અને છિદ્રોને પ્લગ કરવા અથવા ગૂંથેલા ઈનગોટ મોલ્ડ બનાવવા માટે સામગ્રી તરીકે થાય છે.

4. ચારકોલ ઇંટો

કાર્બન ઇંટો બનાવવા માટેનો મુખ્ય કાચો માલ કચડી કોક અને એન્થ્રાસાઇટ છે અને બાઈન્ડર કોલ ટાર અથવા પીચ છે.

અન્ય સામાન્ય પ્રત્યાવર્તન સામગ્રીની તુલનામાં, કાર્બન ઇંટોમાં માત્ર ઉચ્ચ સંકુચિત શક્તિ, નીચા થર્મલ વિસ્તરણ ગુણાંક, સારી વસ્ત્રો પ્રતિકાર, ઉચ્ચ પ્રત્યાવર્તન અને લોડ સોફ્ટનિંગ તાપમાન, ઝડપી ઠંડી અને ગરમી માટે સારી પ્રતિકાર અને ખાસ કરીને સારી સ્લેગ પ્રતિકાર નથી. તેથી, કાર્બ્યુરાઇઝેશનથી ભયભીત ન હોય તેવા તમામ પ્રકારના ફેરો એલોય માટે કાર્બન ઇંટોનો ઉપયોગ ડૂબી ગયેલી આર્ક ભઠ્ઠીઓ માટે અસ્તર સામગ્રી તરીકે કરી શકાય છે.

જો કે, કાર્બન ઇંટો ઉચ્ચ તાપમાનની સ્થિતિમાં ઓક્સિડાઇઝ કરવા માટે ખૂબ જ સરળ છે, અને તેમની થર્મલ વાહકતા અને વિદ્યુત વાહકતા પ્રમાણમાં મોટી છે. ફેરો એલોયના ઉત્પાદનમાં, કાર્બન ઇંટોનો ઉપયોગ મુખ્યત્વે હવાના સંપર્કમાં ન હોય તેવા ડૂબી ચાપ ભઠ્ઠીઓની દિવાલો અને તળિયા બનાવવા માટે થાય છે.