- 28

- Nov

Care sunt cărămizile refractare utilizate în mod obișnuit în cuptoarele electrice cu feroaliaje

Care sunt cărămizile refractare utilizate în mod obișnuit în cuptoarele electrice cu feroaliaje

Refractarele pentru cuptoare electrice din ferroaliaje includ trei părți: refractare pentru acoperișul cuptorului, refractare pentru pereții cuptorului și refractare pentru bazine topite (panta cuptorului și fundul cuptorului). În procesul de topire a feroaliajului, diferite părți ale refractarelor se află în condiții de lucru diferite.

Materialele refractare din partea superioară a cuptorului sunt afectate în principal de eroziunea și impactul gazului de cuptor la temperatură înaltă și al zgurii pulverizate, schimbările de temperatură între intervalele de alimentare și căldura radiantă a arcului de temperatură înaltă, impactul fluxului de aer și modificările presiunii în timpul colapsului materialului.

Refractarele pereților cuptorului suportă în principal efectul de radiație la temperatură înaltă a arcului și schimbările de temperatură în timpul intervalului de încărcare; eroziunea și impactul gazului de furnal la temperatură înaltă și al zgurii pulverizate; impactul și abraziunea materialelor solide și a materialelor semitopite; coroziunea severă a zgurii și coroziunea în apropierea liniei de zgură Impactul zgurii. În plus, atunci când corpul cuptorului se înclină, acesta suportă și o presiune suplimentară.

Panta cuptorului și refractarele inferioare suportă în principal presiunea stratului superior de sarcină sau a fierului topit; efectul schimbărilor de temperatură, impactul sarcinii și pierderea prin topirea arcului în timpul intervalului de încărcare; eroziunea și impactul fierului topit la temperatură ridicată și al zgurii topite.

Pentru a vă asigura că cuptorul electric poate funcționa normal, este necesar să alegeți materiale refractare cu refractare mare și temperatură de înmuiere a sarcinii, rezistență bună la frig rapid și rezistență la căldură și zgură, capacitate mare de căldură și o anumită conductivitate termică pentru a construi cuptorul electric căptuşeală.

Caracteristicile de performanță și utilizare ale refractarelor pentru căptușeala cuptorului utilizate adesea în producția de feroaliaje sunt următoarele.

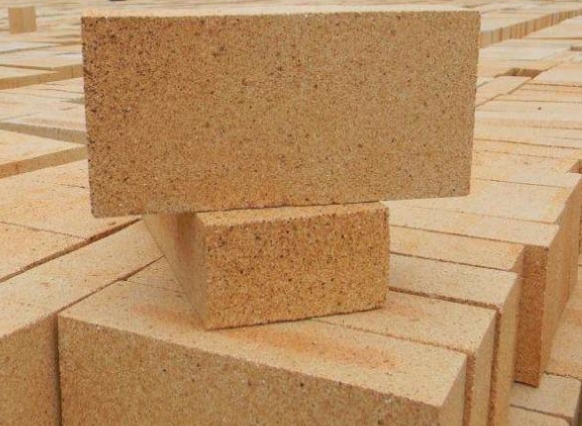

1. Cărămizi de lut

Principala materie primă pentru fabricarea cărămizilor de lut este argila refractară cu plasticitate și aderență bune.

Principalele caracteristici de performanță ale cărămizilor de lut sunt: rezistență puternică la zgura acidă, rezistență bună la frig și căldură rapidă, conservare bună a căldurii și anumite proprietăți de izolare; refractaritate scăzută și temperatură de înmuiere a sarcinii. Cărămizile de lut nu trebuie folosite direct în condiții de temperatură ridicată și cerințe speciale.

În producția de feroaliaje, cărămizile de argilă sunt utilizate în principal pentru așezarea pereților cuptorului și a căptușelilor părților expuse ale cuptoarelor cu arc scufundat, pereților cuptorului și căptușelilor exterioare de la fundul cuptorului pentru conservarea și izolarea căldurii sau pentru așezarea căptușelilor de oală.

2. Caramida bogata in alumina

Principala materie primă pentru fabricarea cărămizilor cu conținut ridicat de alumină este bauxita cu conținut ridicat de alumină, iar liantul este argila refractară.

În comparație cu cărămizile de lut, cele mai mari avantaje ale cărămizilor cu conținut ridicat de alumină sunt refractaritatea ridicată, gradul mare de înmuiere a sarcinii, rezistența bună la zgură și rezistența mecanică ridicată. Dezavantajul este că cărămizile cu conținut ridicat de alumină au o rezistență slabă la răcirea și încălzirea rapidă.

În producția de feroaliaje, cărămizile cu conținut ridicat de alumină pot fi folosite pentru a construi cărămizi de căptușeală pentru cuptoare cu arc scufundat, rafinarea vârfului cuptoarelor electrice și pot fi, de asemenea, utilizate pentru a construi căptușeli de căptușeală din fier topit.

3. Caramida de magnezie si magnezia

Principala materie primă pentru fabricarea cărămizilor de magnezie este magnezitul, iar liantul este apa și saramură sau deșeu lichid de pulpă sulfit.

Principalele caracteristici de performanță ale cărămizilor de magnezie sunt: refractaritate ridicată și rezistență excelentă la zgura alcalină; dar conductivitatea termică și conductibilitatea electrică la temperaturi ridicate sunt mari, iar temperatura de înmuiere a sarcinii este scăzută, iar rezistența rapidă la răcire și încălzire este slabă. Pulverizarea are loc atunci când este expus la apă sau abur la temperaturi ridicate.

În producția de feroaliaje, cărămizile de magnezie sunt folosite pentru a construi cuptoare electrice de reducere a ferocromului cu conținut ridicat de carbon, convertoare de ferocrom cu emisii medii și scăzute de carbon, agitatoare și pereți de rafinare a cuptoarelor electrice, fundul cuptorului și oală de metal fierbinte care conține ferocrom și feromangan cu carbon mediu și scăzut. Căptușeală etc. Utilizați cărămizi de magnezie alumină în loc de cărămizi de magnezie pentru a construi acoperișul cuptorului. Magnezia are o refractare mare. În producția de feroaliaje, magnezia este adesea folosită pentru înnodarea fundului cuptorului, realizarea și repararea pereților cuptorului și a fundului cuptorului și ca material pentru astuparea găurilor sau realizarea lingotierelor înnodate.

4. Cărămizi de cărbune

Principalele materii prime pentru fabricarea cărămizilor de carbon sunt cocsul zdrobit și antracitul, iar liantul este gudronul de cărbune sau smoala.

În comparație cu alte materiale refractare obișnuite, cărămizile de carbon nu numai că au rezistență ridicată la compresiune, coeficient scăzut de dilatare termică, rezistență bună la uzură, refractaritate ridicată și temperatură de înmuiere a sarcinii, rezistență bună la frig și căldură rapidă și rezistență deosebit de bună la zgură. Prin urmare, cărămizile de carbon pot fi folosite ca materiale de căptușeală pentru cuptoarele cu arc scufundat pentru toate tipurile de feroaliaje care nu se tem de carburare.

Cu toate acestea, cărămizile de carbon sunt foarte ușor de oxidat în condiții de temperatură ridicată, iar conductivitatea lor termică și conductibilitatea electrică sunt relativ mari. În producția de feroaliaje, cărămizile de carbon sunt utilizate în principal pentru a construi pereții și fundul cuptoarelor cu arc scufundat care nu sunt expuse la aer.