- 13

- Sep

الانتقال من الصلب الكيميائي إلى صناعة الصلب من خلال اعتماد الطوب الوسيط الذي ينفذ الهواء

الانتقال من الفولاذ الكيميائي إلى صناعة الفولاذ من خلال اعتماد تكنولوجيا الفرش ذات التردد المتوسط من الطوب الذي ينفذ الهواء

لقد حولت تقنية تكرير الأفران ذات التردد المتوسط أفران الصهر بالحث العادي من الصلب الكيميائي إلى صناعة الفولاذ. في كثير من الحالات ، وصلت جودة الفولاذ المصهور (سبيكة) إلى مستوى جودة التكرير لفرن AOD ، وفرن التكرير LF ، وفرن تفريغ الغاز VD.

مزايا استخدام موزع الغاز:

1. تعزيز تعويم الشوائب في الفولاذ المصهور ، وتقليل الشوائب ، وتحسين جودة المعدن المنصهر ؛

2. تحسين استخدام المواد المضافة.

3. تقليل معدل الخردة.

4. إطالة عمر بطانة الفرن.

5. انخفاض الاستثمار.

6. أعطِ فرن الحث وظيفة التكرير لتقديم دعم تقني قوي لتحسين جودة المعدن المنصهر وتطوير منتجات جديدة.

، كيفية تركيب موزع الغاز

1.1 التحضير قبل التثبيت

1) تصنيع ثقب دائري ¢ 18 مم في وسط الجزء السفلي من غلاف الفرن الحثي (تم حجز جزء من شكل الفرن) لتسهيل تركيب خط أنابيب موزع الغاز.

2) فرشاة طلاء H-edge على ملف التعريفي وتطبيق معجون الملف. لا تزال بعض الأفران تضع ألواح الميكا وقماش الأسبستوس على الجدار الداخلي لعجينة الملف.

3) قم بإعداد أنبوب حديدي بسمك جدار من 1 إلى 2 مم ، وقطره 200 ~ 350 مم وفقًا لحجم الفرن ، وارتفاعه من 250 إلى 300 مم. السطح الخارجي مسطح ونظيف. لسهولة الاستخراج ، يمكن لحام مقابضين.

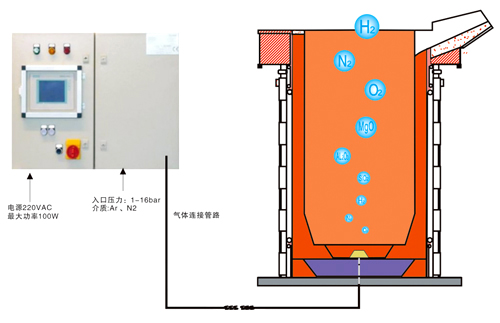

4) تحضير مصدر الغاز ، مثل الأرجون المعبأ ، النيتروجين ، إلخ. يجب أن تكون درجة نقاء الغاز 99.99٪. عندما يكون حجم الغاز كبيرًا ، يمكن تشكيل عدة أسطوانات غاز في قضيب توصيل ؛ مقياس ضغط متصل بمخرج مصدر الغاز (المدى 0 ~ 2Mpa) ، مقياس التدفق (المدى 0 250L / min) ، صمام الإبرة (مقارنة بالتحكم في تدفق الهواء) ؛ في الإنتاج الصناعي الضخم ، يمكنك تثبيت “نظام التحكم الذكي بالغاز” (الذي توفره الشركة) ، بحيث يكون الغاز عاليًا وذكيًا وموثوقًا للتحكم (راجع كتالوج منتجات الشركة أو موقع الويب للحصول على التفاصيل).

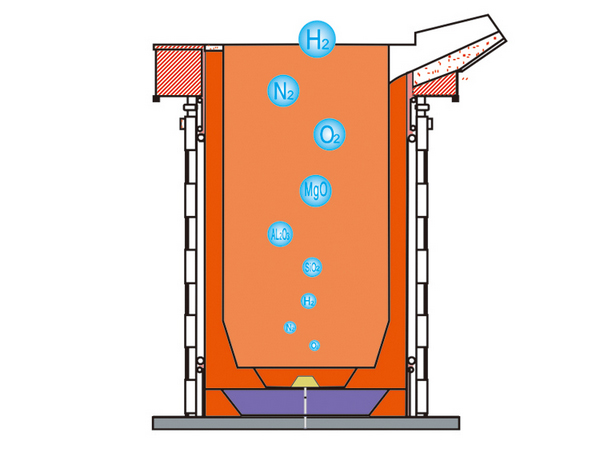

1.2 قم بتثبيت موزع الغاز

بعد الانتهاء من الاستعدادات المذكورة أعلاه ، قم بتمرير الأنبوب الخلفي لموزع الغاز (الأنبوب الخلفي للناشر عبارة عن خيط خارجي ، M16 × 2 مم) من خلال الفتحة المستديرة في الجزء السفلي ، وقم بتثبيته في الجزء السفلي من الفرن باستخدام صمولة و a حشية ، وجعل السطح العلوي لناشر الغاز الارتفاع أقل بحوالي 100 مم من السطح العلوي للمادة السفلية لفرن الحث (كما هو موضح في الشكل) ، ويكون ارتفاع السطح العلوي لناشر الغاز أقل من أو يساوي ارتفاع الحلقة السفلية لملف الحث. قم بتوصيل المحول (رأس الباغودا) بالأنبوب الخلفي للناشر ، ثم قم بتوصيله بخرطوم أسطوانة الغاز ؛ يمكنك أيضًا توصيل الخرطوم المعدني مباشرةً بالأنبوب الخلفي لموزع الغاز لضمان عدم تسرب واجهة خط أنابيب الغاز (كما هو موضح في الشكل). لا تنتبه: أثناء عملية التوصيل ، يجب ألا يسقط أي حطام أو غبار وما إلى ذلك في خط الأنابيب.

بعد ذلك ، قم بتغطية موزع الغاز بأنبوب حديدي مُجهز مسبقًا ، وقم بمعايرة موضع أنبوب الحديد ، ثم ضع الموزع في وسط الأنبوب الحديدي ، ثم اسكب مادة الاهتزاز الجافة في الجزء الخارجي من أنبوب الحديد ، ثم اتبع عملية بناء المواد الهزازة الجافة في فرن الحث يتم ضرب أسطوانة أنبوب الحديد من الخارج بمادة اهتزاز جافة لجعلها مضغوطة ومتماشية مع ارتفاع مادة قاع الفرن. بعد اهتزاز المواد الاهتزازية الجافة وصدمها على السطح الخارجي لأنبوب الحديد ، اسحب الأنبوب الحديدي ببطء ، وقم بتمزيق الورق اللاصق الموجود على موزع الغاز ، واسكب “المادة القابلة للتنفس” في الحفرة المركزية لقاع الفرن . 100 مم ، صدم وضغط طبقة المواد القابلة للتنفس بطبقة ، وجعل ارتفاع المواد القابلة للتنفس وقاع الفرن الجاف الاهتزازي كما هو. احرص على عدم إتلاف موزع الغاز عند استخدام هزاز الشوكة. بعد وضع مادة التهوية الداخلية ، استخدم شوكة الفرن لتمييز الشوكة العميقة على طول المحيط لمدة 2 إلى 3 أسابيع ، وأدخل أطراف شوكة الفرن في الجانبين الداخلي والخارجي للمحيط في نفس الوقت. استخدم هزازًا مزودًا برأس مسطح ليهتز بشكل متكرر وضغط علامات الشوكة على المحيط والجزء العلوي من المادة القابلة للتنفس لتسوية وضغط ناشر الغاز. تم الانتهاء من تركيب موزع الغاز.

بعد ذلك ، أكمل عملية صنع الفرن التالية: قم بمحاذاة قلب القالب الفولاذي (يجب أن يكون قلب القالب الفولاذي مصنوعًا من لوح فولاذي بسمك 6 مم أو أكثر ، مما يؤدي إلى تلبيد بطانة الفرن) ← اتبع الحث عملية بناء المواد الهزازة الجافة للفرن لحفر جدار الفرن وجدار الفرن يصل ارتفاع المادة الجافة إلى حوالي 50 مم من فوهة الفرن ← الجزء العلوي من جدار فرن تفجير المواد الرطبة ← فم وفم فرن نفخ المواد الرطبة. إذا لم يتم سحب قلب القالب الفولاذي ، فيجب صهره في الفولاذ المصهور مع تلبيد بطانة الفرن.

2. تلبيد بطانة الفرن والنفخ التجريبي

يشمل تلبيد البطانة أيضًا تلبيد “مادة قابلة للتنفس” ، وهو أمر مهم جدًا. ترتبط جودة التلبيد بعمر البطانة واستخدام ناشر الغاز.

يجب أن يستخدم فرن صهر الفولاذ خردة كثيفة. على سبيل المثال ، استخدم خردة قصيرة وعالية الجودة قدر الإمكان. ترتفع درجة الحرارة بمعدل 200-300 درجة مئوية في الساعة إلى 1100 درجة مئوية لمدة ساعة تقريبًا ، ثم ترتفع درجة الحرارة بمعدل 1 درجة مئوية / ساعة. يجب أن يرتفع الارتفاع قليلاً فوق وصلة المادة الجافة / المادة الرطبة ، ويبقى عند 300 1680 ℃ لمدة 1700 1 ساعة.

بعد التلبيد والإمساك ، يمكنك محاولة النفخ.

افتح صمام الإبرة تدريجيًا وراقب تدفق الغاز واضبطه يدويًا للتأكد من وجود فقاعات وبقع على سطح الفولاذ المصهور لتجنب زيادة حجم الغاز وانهيار الفولاذ المصهور والتعرض للهواء مما يتسبب في حدوث أكسدة ثانوية وانحباس الخبث.