- 13

- Sep

Przejście od stali chemicznej do produkcji stali poprzez zastosowanie przepuszczalnego dla powietrza materiału pośredniego z cegły

Przejście od stali chemicznej do produkcji stali poprzez zastosowanie technologii czyszczenia cegieł o średniej częstotliwości przepuszczającej powietrze

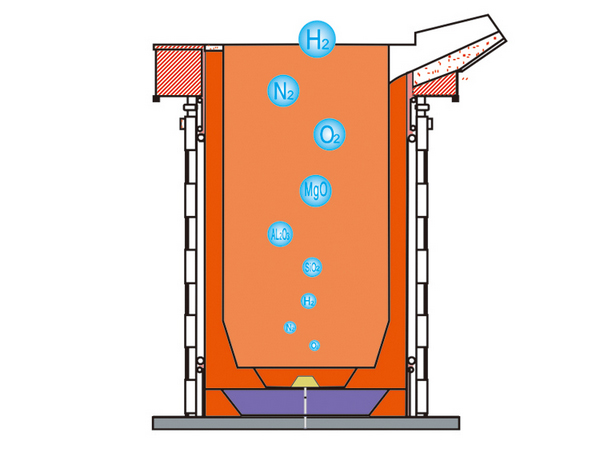

Technologia rafinacji w piecach o średniej częstotliwości przekształciła zwykłe piece indukcyjne do topienia ze stali chemicznej w stalownię. W wielu przypadkach jakość stopionej stali (stopu) osiągnęła poziom jakości rafinacji pieca AOD, pieca rafinacyjnego LF i pieca do odgazowywania próżniowego VD.

Zalety stosowania dyfuzora gazowego:

1. Promuj unoszenie się wtrąceń w stopionej stali, zmniejszaj wtrącenia i poprawiaj jakość stopionego metalu;

2. Poprawić wykorzystanie dodatków;

3. Zmniejsz wskaźnik złomu;

4. Przedłuż żywotność wykładziny pieca;

5. Niska inwestycja;

6. Nadaj piecowi indukcyjnemu funkcję rafinacji, aby zapewnić silne wsparcie techniczne dla poprawy jakości stopionego metalu i opracowywania nowych produktów.

, Jak zainstalować dyfuzor gazu

1.1 Przygotowanie przed instalacją

1) Obróbka okrągłego otworu ¢18mm w środku dolnej części płaszcza pieca indukcyjnego (część kształtu pieca została zarezerwowana) w celu ułatwienia montażu rurociągu dyfuzora gazu.

2) Posmaruj cewkę indukcyjną farbą krawędzi H i nałóż pastę do cewek. Niektóre piece nadal kładą płytki mikowe i tkaninę azbestową na wewnętrznej ścianie pasty do kręgów.

3) Przygotuj żelazną rurkę o grubości ścianki 1 ~ 2 mm, średnicy 200 ~ 350 mm w zależności od wielkości pieca i wysokości 250 ~ 300 mm. Powierzchnia zewnętrzna jest płaska i czysta. Dla łatwego wyciągania można przyspawać dwa uchwyty.

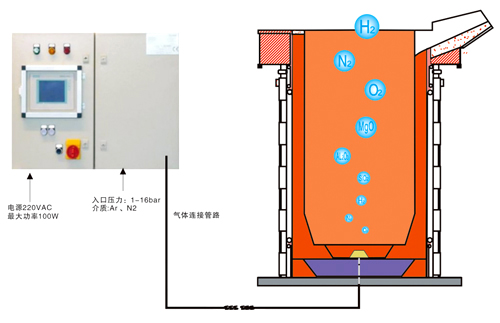

4) Przygotuj źródło gazu, takie jak butelkowany argon, azot itp. Czystość gazu musi wynosić 99.99%. Gdy objętość gazu jest duża, kilka butli gazowych można uformować w szynę zbiorczą; manometr jest podłączony do wylotu źródła gazu (zakres 0~2Mpa), przepływomierz (zakres 0~250L/min), zawór iglicowy (w porównaniu do kontroli przepływu powietrza); w przemysłowej produkcji masowej można zainstalować „inteligentny system sterowania gazem” (dostarczany przez firmę), dzięki czemu gaz może być wysoki, inteligentny, Niezawodny (szczegóły w katalogu produktów firmy lub na stronie internetowej).

1.2 Zainstaluj dyfuzor gazu

Po wykonaniu powyższych przygotowań przeprowadź tylną rurkę dyfuzora gazowego (tylna rura dyfuzora to gwint zewnętrzny M16×2mm) przez okrągły otwór na dole, zamocuj ją na dnie pieca nakrętką i uszczelkę i wykonaj górną powierzchnię dyfuzora gazu Wysokość jest o około 100 mm niższa niż górna powierzchnia dolnego materiału pieca indukcyjnego (jak pokazano na rysunku), a wysokość górnej powierzchni dyfuzora gazu jest niższa równa lub równa wysokości dolnego pierścienia cewki indukcyjnej. Podłącz adapter (głowicę pagody) do tylnej rury dyfuzora, a następnie podłącz go do węża butli gazowej; można również bezpośrednio podłączyć metalowy wąż do tylnej rury dyfuzora gazu, aby upewnić się, że interfejs gazociągu nie przecieka (jak pokazano na rysunku). Nie zwracaj uwagi: podczas procesu podłączania żadne zanieczyszczenia, kurz itp. nie powinny dostać się do rurociągu.

Następnie przykryj dyfuzor gazu wstępnie przygotowaną żelazną rurką, skalibruj położenie żelaznej rurki, umieść dyfuzor na środku żelaznej rurki, wylej suchy materiał wibrujący na zewnątrz żelaznej rurki, a następnie postępuj zgodnie z instrukcjami piec indukcyjny proces budowy suchego materiału wibracyjnego Zewnętrzna część żelaznego bębna rurowego jest uderzana suchym materiałem wibracyjnym, aby był zwarty i zgodny z wzniesieniem materiału dna pieca. Po wibrowaniu i ubijaniu suchego materiału wibrującego na zewnątrz żelaznej rury powoli wyciągnij żelazną rurę, oderwij papier samoprzylepny na dyfuzorze gazu i wlej „oddychający materiał” do środkowego dołu dna pieca . 100 mm, ubijanie i zagęszczanie materiału oddychającego warstwa po warstwie i sprawia, że wysokość materiału oddychającego i suchego materiału wibracyjnego dna pieca są takie same. Uważaj, aby nie uszkodzić dyfuzora gazu podczas używania wibratora widełkowego. Po ułożeniu wewnętrznego materiału odpowietrzającego, użyj widełek pieca do zaznaczenia głębokich widełek wzdłuż obwodu przez 2 do 3 tygodni i włóż jednocześnie końcówki widełek pieca do wewnętrznej i zewnętrznej strony obwodu. Użyj wibratora wyposażonego w płaską głowicę, aby wielokrotnie wibrować i wbijać ślady widełek na obwodzie i górnej części oddychającego materiału, aby spłaszczyć i zagęszczać dyfuzor gazu. Zakończono montaż dyfuzora gazowego.

Następnie należy zakończyć kolejny proces wytwarzania pieca: wyrównać stalowy rdzeń formy (stalowy rdzeń formy powinien być wykonany z blachy stalowej o grubości 6mm lub większej, co sprzyja spiekaniu wykładziny pieca) → postępować zgodnie z indukcją proces budowy suchego materiału wibracyjnego pieca do wiercenia ściany pieca i ściany pieca Wysokość suchego materiału sięga około 50 mm od ujścia pieca → górna część ściany pieca do nadmuchu mokrego materiału → ujście i ujście pieca do nadmuchu mokrego materiału. Jeśli stalowy rdzeń formy nie jest ciągniony, należy go wtopić w roztopioną stal ze spiekaną wykładziną pieca.

2. Spiekanie wykładziny pieca i próbne wdmuchiwanie

Spiekanie podszewki obejmuje również spiekanie „oddychającego materiału”, co jest bardzo ważne. Jakość spiekania związana jest z trwałością wyłożenia i zastosowaniem dyfuzora gazowego.

Piec do topienia stali powinien używać gęstego złomu. Na przykład używaj jak najwięcej krótkich i wysokiej jakości złomu. Temperatura wzrasta z szybkością 200-300°C na godzinę do 1100°C przez około 1 godzinę, a następnie temperatura rośnie z szybkością 300°C/godzinę. Wysokość powinna nieznacznie wzrosnąć powyżej połączenia materiału suchego/mokrego i utrzymywać ją na poziomie 1680-1700 ℃ przez 1-2 godziny.

Po spiekaniu i trzymaniu możesz spróbować dmuchania.

Stopniowo otwieraj zawór iglicowy i ręcznie obserwuj i wyreguluj przepływ gazu, aby upewnić się, że na powierzchni stopionej stali znajdują się bąbelki i plamy, aby uniknąć nadmiernej objętości gazu, bębnów stopionej stali i wystawienia na działanie powietrza powodującego wtórne utlenianie i uwięzienie żużla.