- 13

- Sep

Hava geçirgen tuğla ara ürününü benimseyerek kimyasal çelikten çelik üretimine geçiş

Hava geçirgen tuğla ara frekanslı fırın temizleme teknolojisini benimseyerek kimyasal çelikten çelik üretimine geçiş

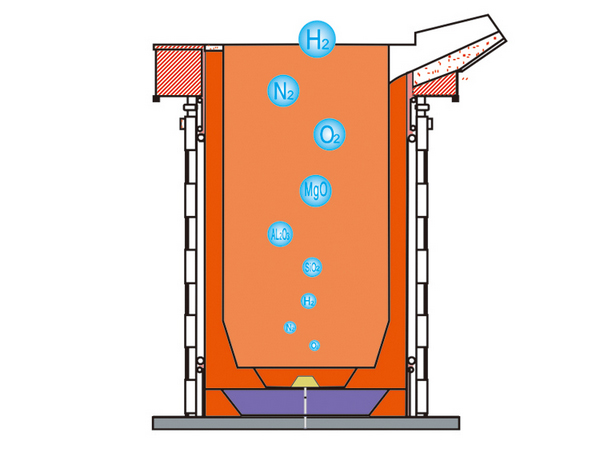

Orta frekanslı fırın arıtma teknolojisi, sıradan indüksiyon eritme fırınlarını kimyasal çelikten çelik üretimine dönüştürmüştür. Çoğu durumda, erimiş çeliğin (alaşım) kalitesi, AOD fırını, LF arıtma fırını ve VD vakumlu gaz giderme fırınının arıtma kalite seviyesine ulaşmıştır.

Gaz difüzörü kullanmanın avantajları:

1. Erimiş çelikte kapanımların yüzmesini teşvik edin, kapanımları azaltın ve erimiş metalin kalitesini iyileştirin;

2. Katkı maddelerinin kullanımını iyileştirin;

3. Hurda oranını azaltın;

4. Fırın astarının ömrünü uzatın;

5. Düşük yatırım;

6. Endüksiyon fırınına, erimiş metalin kalitesini iyileştirmek ve yeni ürünler geliştirmek için güçlü teknik destek sağlamak üzere arıtma işlevi verin.

, Gaz difüzörü nasıl kurulur

1.1 Kurulum öncesi hazırlık

1) Gaz difüzörü boru hattının kurulumunu kolaylaştırmak için indüksiyon fırını kabuğunun tabanının merkezinde ¢18 mm’lik yuvarlak bir deliğin işlenmesi (fırın şeklinin bir kısmı ayrılmıştır).

2) İndüksiyon bobini üzerine H-kenar boyası sürün ve bobin macunu uygulayın. Bazı fırınlar, bobin macununun iç duvarına hala mika levhalar ve asbestli kumaş döşemektedir.

3) Fırının boyutuna göre 1~2 mm et kalınlığında, 200~350 mm çapında ve 250~300 mm yüksekliğinde bir demir boru hazırlayın. Dış yüzey düz ve temizdir. Kolay çıkarma için iki tutamak kaynak yapılabilir.

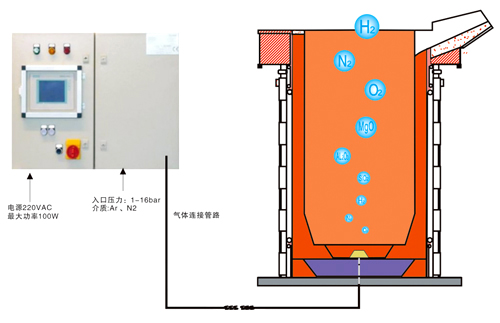

4) Şişelenmiş argon, nitrojen vb. gaz kaynağını hazırlayın. Gaz saflığının %99.99 olması gerekir. Gaz hacmi büyük olduğunda, bir bara içinde birkaç gaz silindiri oluşturulabilir; gaz kaynağının çıkışına (0~2Mpa aralığı), akış ölçer (0~250L/dak aralığı), iğne valfine (hava akışını kontrol etmeye kıyasla) bir manometre bağlanır; endüstriyel seri üretimde, gazın yüksek, akıllı, Güvenilir kontrol olabilmesi için “akıllı gaz kontrol sistemi” (şirket tarafından sağlanan) kurabilirsiniz (ayrıntılar için şirket ürün kataloğuna veya web sitesine bakın).

1.2 Gaz difüzörünü takın

Yukarıdaki hazırlıklar tamamlandıktan sonra gaz difüzörü arka borusunu (difüzörün arka borusu dış dişlidir, M16×2mm) alttaki yuvarlak delikten geçirin, fırının tabanına bir somun ve bir somun ile sabitleyin. Conta ve gaz difüzörünün üst yüzeyini yapın Yükseklik, indüksiyon ocağının alt malzemesinin üst yüzeyinden yaklaşık 100 mm daha düşüktür (şekilde gösterildiği gibi) ve gaz difüzörünün üst yüzeyinin yüksekliği daha düşüktür. indüksiyon bobininin alt halkasının yüksekliğine eşit veya daha yüksek. Adaptörü (pagoda kafası) difüzörün arka borusuna bağlayın ve ardından gaz tüpü hortumuna bağlayın; gaz boru hattı arayüzünün sızıntı yapmamasını sağlamak için metal hortumu doğrudan gaz difüzörünün arka borusuna da bağlayabilirsiniz (şekilde gösterildiği gibi). Dikkat etmeyin: Bağlantı işlemi sırasında boru hattına hiçbir pislik, toz vb. düşmemelidir.

Daha sonra gaz difüzörünü önceden hazırlanmış bir demir boru ile kapatın, demir borunun konumunu kalibre edin, difüzörü demir borunun ortasına yerleştirin, kuru titreşimli malzemeyi demir borunun dışına dökün ve ardından aşağıdaki adımları izleyin. indüksiyon fırını kuru titreşimli malzeme yapım süreci Demir boru tamburunun dışı, kompakt ve fırın alt malzemesinin yüksekliğine uygun hale getirmek için kuru bir titreşimli malzeme ile vurulur. Demir borunun dış tarafındaki kuru titreşimli malzemenin titreştirilmesinden ve sıkıştırılmasından sonra, demir boruyu yavaşça dışarı çekin, gaz difüzörü üzerindeki yapışkan kağıdı yırtın ve “nefes alabilen malzemeyi” fırın tabanının orta çukuruna dökün. . 100mm, nefes alabilen malzeme tabakasını katman katman sıkıştırma ve sıkıştırma ve nefes alabilen malzemenin yüksekliğini ve fırın tabanı kuru titreşimli malzemeyi aynı yapın. Çatal vibratörü kullanırken gaz difüzörüne zarar vermemeye dikkat edin. İç havalandırma malzemesi serildikten sonra, derin çatalı 2 ila 3 hafta boyunca çevre boyunca işaretlemek için fırın çatalını kullanın ve fırın çatalının uçlarını aynı anda çevrenin iç ve dış taraflarına sokun. Gaz difüzörünü düzleştirmek ve sıkıştırmak için çevredeki ve nefes alabilen malzemenin üst kısmındaki çatal işaretlerini art arda titreştirmek ve sıkıştırmak için düz başlı bir vibratör kullanın. Gaz difüzörünün montajı tamamlandı.

Bundan sonra, sonraki fırın yapım sürecini tamamlayın: çelik kalıp çekirdeğini hizalayın (çelik kalıp çekirdeği, fırın astarının sinterlenmesine elverişli olan 6 mm veya daha fazla kalınlıkta bir çelik levhadan yapılmalıdır) → indüksiyonu takip edin fırın duvarını ve fırın duvarını delmek için fırın kuru titreşimli malzeme yapım süreci Kuru malzemenin yüksekliği fırın ağzından yaklaşık 50 mm’ye ulaşır → ıslak malzeme patlatma fırını duvarının üst kısmı → ıslak malzeme patlatma fırını ağzı ve ağzı. Çelik kalıp çekirdeği çekilmezse, fırın astarı sinterlenerek erimiş çeliğe eritilmelidir.

2. Fırın astarı sinterleme ve deneme üfleme

Astar sinterlemesi aynı zamanda çok önemli olan “nefes alabilen malzemenin” sinterlenmesini de içerir. Sinterleme kalitesi, astarın ömrü ve gaz difüzörünün kullanımı ile ilgilidir.

Çelik eritme fırını yoğun hurda kullanmalıdır. Örneğin, mümkün olduğunca kısa ve kaliteli hurda kullanın. Sıcaklık yaklaşık 200 saat boyunca saatte 300-1100°C hızla 1°C’ye yükselir ve daha sonra sıcaklık 300°C/saat hızında yükselir. Yükseklik, kuru malzeme/ıslak malzeme bağlantısının biraz üzerine çıkmalı ve 1680~1700 saat boyunca 1~2℃’de tutmalıdır.

Sinterleme ve bekletme işleminden sonra üflemeyi deneyebilirsiniz.

İğneli valfi kademeli olarak açın ve aşırı gaz hacmini, erimiş çelik yuvarlanmasını ve ikincil oksidasyona ve cüruf sıkışmasına neden olan havaya maruz kalmayı önlemek için erimiş çelik yüzeyinde kabarcıklar ve noktalar olduğundan emin olmak için gaz akışını manuel olarak gözlemleyin ve ayarlayın.