- 13

- Sep

Transisi dari baja kimia ke pembuatan baja dengan mengadopsi perantara bata yang dapat ditembus udara

Transisi dari baja kimia ke pembuatan baja dengan mengadopsi teknologi gerusan tungku frekuensi menengah bata yang dapat ditembus udara

Teknologi pemurnian tungku frekuensi menengah telah mengubah tungku peleburan induksi biasa dari baja kimia menjadi pembuatan baja. Dalam banyak kasus, kualitas baja cair (paduan) telah mencapai tingkat kualitas pemurnian tungku AOD, tungku pemurnian LF, dan tungku degassing vakum VD.

Keuntungan menggunakan diffuser gas:

1. Promosikan pengapungan inklusi dalam baja cair, kurangi inklusi, dan tingkatkan kualitas logam cair;

2. Meningkatkan penggunaan zat aditif;

3. Kurangi tingkat memo;

4. Memperpanjang umur lapisan tungku;

5. Investasi rendah;

6. Berikan tungku induksi fungsi pemurnian untuk memberikan dukungan teknis yang kuat untuk meningkatkan kualitas logam cair dan mengembangkan produk baru.

, Cara memasang diffuser gas

1.1 Persiapan sebelum pemasangan

1) Pemesinan lubang bundar 18mm di tengah bagian bawah cangkang tungku induksi (bagian dari bentuk tungku telah dicadangkan) untuk memfasilitasi pemasangan pipa diffuser gas.

2) Sikat cat H-edge pada koil induksi dan oleskan pasta koil. Beberapa tungku masih meletakkan pelat mika dan kain asbes di dinding bagian dalam pasta koil.

3) Siapkan tabung besi dengan ketebalan dinding 1~2mm, diameter 200~350mm sesuai dengan ukuran tungku, dan tinggi 250~300mm. Permukaan luarnya rata dan bersih. Untuk ekstraksi mudah, dua pegangan dapat dilas.

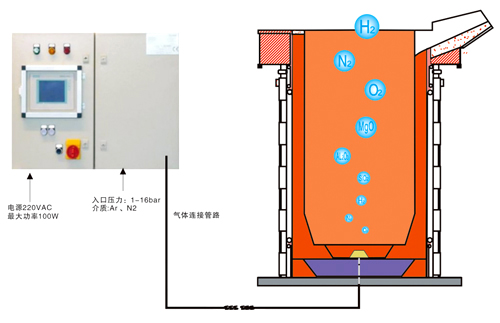

4) Siapkan sumber gas, seperti argon botol, nitrogen, dll. Kemurnian gas harus 99.99%. Ketika volume gas besar, beberapa tabung gas dapat dibentuk menjadi busbar; pengukur tekanan terhubung ke outlet sumber gas (kisaran 0~ 2Mpa), pengukur aliran (kisaran 0~250L/menit), katup jarum (dibandingkan dengan mengontrol aliran udara); dalam produksi massal industri, Anda dapat menginstal “sistem kontrol gas cerdas” (disediakan oleh perusahaan), sehingga gas dapat menjadi kontrol yang tinggi, cerdas, andal (lihat katalog produk atau situs web perusahaan untuk detailnya).

1.2 Pasang diffuser gas

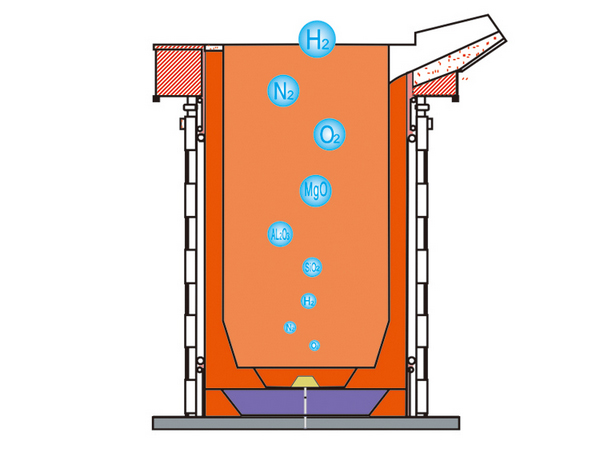

Setelah persiapan di atas selesai, lewati tabung belakang diffuser gas (tabung belakang diffuser adalah ulir eksternal, M16 × 2mm) melalui lubang bundar di bagian bawah, pasang di bagian bawah tungku dengan mur dan paking, dan buat permukaan atas diffuser gas Tingginya sekitar 100mm lebih rendah dari permukaan atas bahan bawah tungku induksi (seperti yang ditunjukkan pada gambar), dan ketinggian permukaan atas diffuser gas lebih rendah dari atau sama dengan tinggi ring bawah koil induksi. Hubungkan adaptor (kepala pagoda) ke tabung belakang diffuser, lalu sambungkan ke selang tabung gas; Anda juga dapat langsung menghubungkan selang logam ke tabung belakang diffuser gas untuk memastikan bahwa antarmuka pipa gas tidak bocor (seperti yang ditunjukkan pada gambar). Jangan perhatikan: selama proses penyambungan, tidak ada serpihan, debu, dll. yang jatuh ke dalam pipa.

Setelah itu, tutuplah diffuser gas dengan tabung besi yang sudah disiapkan, kalibrasi posisi tabung besi, letakkan diffuser di tengah tabung besi, tuangkan bahan getar kering ke bagian luar tabung besi, lalu ikuti tungku induksi proses konstruksi bahan getar kering Bagian luar drum tabung besi dipukul dengan bahan getar kering agar kompak dan sejalan dengan elevasi bahan dasar tungku. Setelah bergetar dan serudukan bahan bergetar kering di luar tabung besi, perlahan tarik keluar tabung besi, sobek kertas perekat pada diffuser gas, dan tuangkan “bahan bernapas” ke dalam lubang tengah bagian bawah tungku . 100mm, menyeruduk dan memadatkan lapisan bahan bernapas demi lapisan, dan membuat ketinggian bahan bernapas dan bahan bergetar kering dasar tungku sama. Berhati-hatilah agar tidak merusak diffuser gas saat menggunakan fork vibrator. Setelah bahan ventilasi bagian dalam diletakkan, gunakan garpu tungku untuk menandai garpu dalam di sepanjang keliling selama 2 hingga 3 minggu, dan masukkan ujung garpu tungku ke sisi dalam dan luar keliling secara bersamaan. Gunakan vibrator yang dilengkapi dengan kepala datar untuk bergetar berulang kali dan menabrak tanda garpu di lingkar dan bagian atas bahan bernapas untuk meratakan dan memadatkan diffuser gas. Pemasangan diffuser gas selesai.

Setelah itu, selesaikan proses pembuatan tungku berikutnya: sejajarkan inti cetakan baja (inti cetakan baja harus terbuat dari pelat baja dengan ketebalan 6mm atau lebih, yang kondusif untuk sintering lapisan tungku) → ikuti induksi tungku proses konstruksi bahan bergetar kering untuk mengebor dinding tungku dan dinding tungku Ketinggian bahan kering mencapai sekitar 50mm dari mulut tungku → bagian atas dinding tungku peledakan bahan basah → mulut dan mulut tungku peledakan bahan basah. Jika inti cetakan baja tidak ditarik, itu harus dilebur ke dalam baja cair dengan lapisan tungku disinter.

2. Sintering lapisan tungku dan peniupan percobaan

Sintering lapisan juga termasuk sintering “bahan bernapas”, yang sangat penting. Kualitas sintering terkait dengan umur lapisan dan penggunaan gas diffuser.

Tungku untuk peleburan baja harus menggunakan skrap padat. Misalnya, gunakan memo pendek dan berkualitas tinggi sebanyak mungkin. Suhu naik dengan laju 200-300 °C per jam menjadi 1100 °C selama sekitar 1 jam, dan kemudian suhu naik dengan laju 300 °C/jam. Ketinggian harus naik sedikit di atas sambungan bahan kering/bahan basah, dan pertahankan pada 1680~1700℃ selama 1 jam.

Setelah disinter dan ditahan, Anda dapat mencoba meniup.

Buka katup jarum secara bertahap dan amati serta sesuaikan aliran gas secara manual untuk memastikan bahwa ada gelembung dan bintik-bintik pada permukaan baja cair untuk menghindari volume gas yang berlebihan, baja cair berjatuhan, dan paparan udara yang menyebabkan oksidasi sekunder dan terperangkapnya terak.