- 13

- Sep

Переход от химической стали к производству стали за счет внедрения воздухопроницаемого промежуточного кирпича.

Переход от химической стали к производству стали за счет применения технологии промывки воздухопроницаемого кирпича в печи промежуточной частоты

Технология рафинирования в печи промежуточной частоты превратила обычные индукционные плавильные печи из химической стали в сталеплавильную. Во многих случаях качество жидкой стали (сплава) достигло уровня качества рафинирования печи AOD, печи рафинирования LF и печи вакуумной дегазации VD.

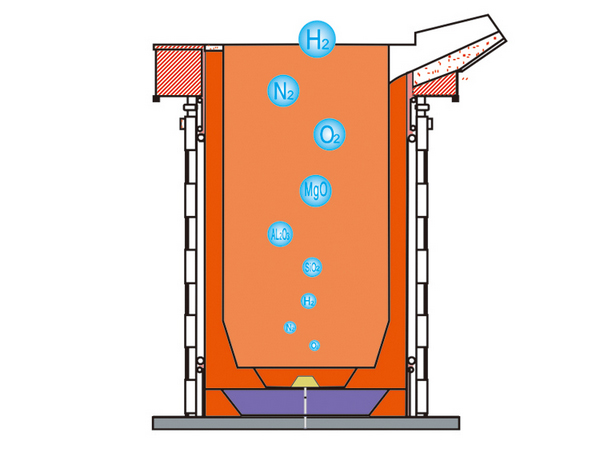

Преимущества использования газового диффузора:

1. Способствовать плаванию включений в расплавленной стали, уменьшать количество включений и улучшать качество расплавленного металла;

2. Улучшить использование добавок;

3. Уменьшите процент брака;

4. Продлить срок службы футеровки печи;

5. Низкие вложения;

6. Предоставьте индукционной печи функцию рафинирования, чтобы обеспечить надежную техническую поддержку для улучшения качества расплавленного металла и разработки новых продуктов.

, Как установить газовый диффузор

1.1 Подготовка перед установкой

1) Обработка круглого отверстия диаметром 18 мм в центре дна корпуса индукционной печи (часть формы печи зарезервирована) для облегчения установки трубопровода газораспределителя.

2) Нанесите краску H-края на индукционную катушку и нанесите пасту для катушек. Некоторые печи до сих пор кладут слюдяные пластины и асбестовую ткань на внутреннюю стенку пасты для змеевика.

3) Подготовьте железную трубу с толщиной стенки 1-2 мм, диаметром 200-350 мм в зависимости от размера печи и высотой 250-300 мм. Внешняя поверхность ровная и чистая. Для облегчения извлечения две ручки можно приварить.

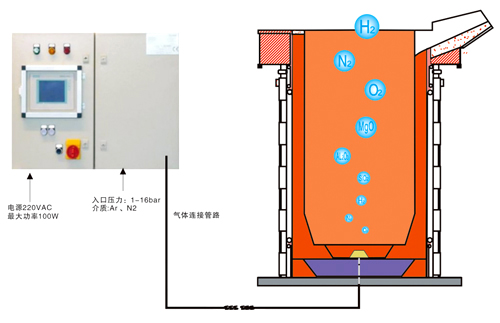

4) Подготовьте источник газа, такой как баллонный аргон, азот и т. Д. Чистота газа должна быть 99.99%. Когда объем газа большой, несколько газовых баллонов могут быть объединены в сборную шину; манометр подключен к выходу источника газа (диапазон 0 ~ 2 МПа), расходомеру (диапазон 0 250 л / мин), игольчатому клапану (по сравнению с контролем потока воздуха); в промышленном массовом производстве вы можете установить «интеллектуальную систему контроля газа» (предоставляется компанией), чтобы газ мог быть высоким, интеллектуальным и надежным (подробности см. в каталоге продукции компании или на веб-сайте).

1.2 Установите газовый диффузор

После завершения вышеуказанных приготовлений пропустите заднюю трубку диффузора (задняя трубка диффузора с наружной резьбой, M16 × 2 мм) через круглое отверстие внизу, закрепите ее на дне печи гайкой и фиксатором. прокладку, и сделайте верхнюю поверхность газового диффузора Высота примерно на 100 мм ниже, чем верхняя поверхность нижнего материала индукционной печи (как показано на рисунке), а высота верхней поверхности газового диффузора ниже чем или равна высоте нижнего кольца индукционной катушки. Подсоедините переходник (головка пагоды) к задней трубке диффузора, а затем подсоедините его к шлангу газового баллона; вы также можете напрямую подсоединить металлический шланг к задней трубке газового диффузора, чтобы гарантировать отсутствие утечек через интерфейс газопровода (как показано на рисунке). Не обращайте внимания: в процессе подключения в трубопровод не должен попадать мусор, пыль и т. Д.

После этого накройте газовый диффузор заранее подготовленной железной трубкой, откалибруйте положение железной трубки, поместите диффузор в центр железной трубки, вылейте сухой вибрирующий материал на внешнюю сторону железной трубки и затем следуйте инструкциям. процесс изготовления сухого вибрирующего материала в индукционной печи. Снаружи барабан из железных труб ударяется сухим вибрирующим материалом, чтобы сделать его компактным и совпадающим с высотой материала пода печи. После вибрации и утрамбовки сухого вибрирующего материала на внешней стороне железной трубы, медленно вытащите железную трубу, оторвите клейкую бумагу на газовом диффузоре и вылейте «воздухопроницаемый материал» в центральную яму на дне печи. . 100 мм, утрамбовывая и уплотняя воздухопроницаемый материал слой за слоем, и сделайте одинаковую высоту воздухопроницаемого материала и дна печи сухим вибрирующим материалом. Будьте осторожны, чтобы не повредить газовый диффузор при использовании вилочного вибратора. После того, как внутренний вентиляционный материал уложен, используйте топочную вилку для отметки глубокой вилки по окружности на 2–3 недели и вставьте концы топочной вилки во внутреннюю и внешнюю стороны окружности одновременно. Используйте вибратор с плоской головкой для многократных вибраций и ударов вилки по окружности и верхней части дышащего материала, чтобы сгладить и уплотнить газовый диффузор. Установка газового диффузора завершена.

После этого завершите последующий процесс изготовления печи: выровняйте сердечник стальной формы (сердечник стальной формы должен быть изготовлен из стального листа толщиной 6 мм или более, что способствует спеканию футеровки печи) → следуйте инструкциям индукции Процесс строительства из сухого вибрирующего материала печи для просверливания стенки печи и стенки печи. Высота сухого материала достигает примерно 50 мм от устья печи → верхняя часть стенки доменной печи влажного материала → горловина и горловина доменной печи влажного материала. Если стержень стальной формы не вытянут, его необходимо переплавить в жидкую сталь с спеканием футеровки печи.

2. Спекание футеровки печи и пробная продувка.

Спекание футеровки также включает спекание «дышащего материала», что очень важно. Качество спекания зависит от срока службы футеровки и использования газового диффузора.

В печи для плавки стали следует использовать плотный лом. Например, по возможности используйте короткий и качественный лом. Температура повышается со скоростью 200-300 ° C в час до 1100 ° C в течение примерно 1 часа, а затем температура повышается со скоростью 300 ° C / час. Высота должна немного подниматься над соединением сухой / влажный материал и поддерживать температуру 1680 1700 ℃ в течение 1 2 часов.

После спекания и выдержки можно попробовать продуть.

Постепенно открывайте игольчатый клапан и вручную наблюдайте и регулируйте поток газа, чтобы убедиться, что на поверхности расплавленной стали есть пузырьки и пятна, чтобы избежать чрезмерного объема газа, опрокидывания расплавленной стали и воздействия воздуха, вызывающего вторичное окисление и улавливание шлака.