- 13

- Sep

Transition de l’acier chimique à la sidérurgie en adoptant un intermédiaire en brique perméable à l’air

Transition de l’acier chimique à la sidérurgie en adoptant la technologie de récurage au four à fréquence intermédiaire en briques perméables à l’air

La technologie de raffinage au four à fréquence intermédiaire a transformé les fours de fusion à induction ordinaires de l’acier chimique à la sidérurgie. Dans de nombreux cas, la qualité de l’acier fondu (alliage) a atteint le niveau de qualité d’affinage du four AOD, du four d’affinage LF et du four de dégazage sous vide VD.

Avantages de l’utilisation du diffuseur de gaz :

1. Favorisez le flottement des inclusions dans l’acier fondu, réduisez les inclusions et améliorez la qualité du métal fondu ;

2. Améliorer l’utilisation des additifs ;

3. Réduire le taux de rebut ;

4. Prolongez la durée de vie de la doublure du four;

5. Faible investissement ;

6. Donnez au four à induction la fonction de raffinage pour fournir un support technique solide pour améliorer la qualité du métal en fusion et développer de nouveaux produits.

, Comment installer le diffuseur de gaz

1.1 Préparation avant l’installation

1) Usinage d’un trou rond de ¢18mm au centre du bas de la virole du four à induction (une partie de la forme du four a été réservée) pour faciliter l’installation de la canalisation du diffuseur de gaz.

2) Brossez la peinture H-edge sur la bobine d’induction et appliquez la pâte de bobine. Certains fours déposent encore des plaques de mica et des toiles d’amiante sur la paroi interne de la pâte de serpentin.

3) Préparez un tube de fer avec une épaisseur de paroi de 1 à 2 mm, un diamètre de 200 à 350 mm selon la taille du four et une hauteur de 250 à 300 mm. La surface extérieure est plate et propre. Pour une extraction facile, deux poignées peuvent être soudées.

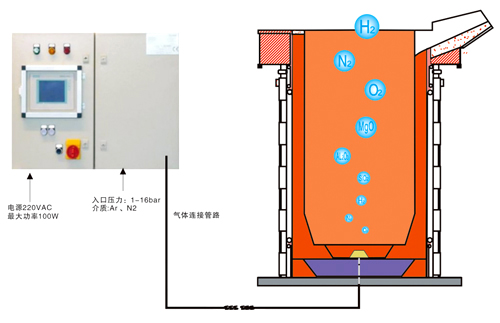

4) Préparez la source de gaz, telle que l’argon en bouteille, l’azote, etc. La pureté du gaz doit être de 99.99 %. Lorsque le volume de gaz est important, plusieurs bouteilles de gaz peuvent être formées en un jeu de barres ; un manomètre est connecté à la sortie de la source de gaz (plage 0~ 2Mpa), débitmètre (plage 0~250L/min), vanne à pointeau (par rapport au contrôle du débit d’air); dans la production industrielle de masse, vous pouvez installer le «système de contrôle de gaz intelligent» (fourni par l’entreprise), afin que le gaz puisse être élevé, intelligent, contrôle fiable (voir le catalogue de produits de l’entreprise ou le site Web pour plus de détails).

1.2 Installer le diffuseur de gaz

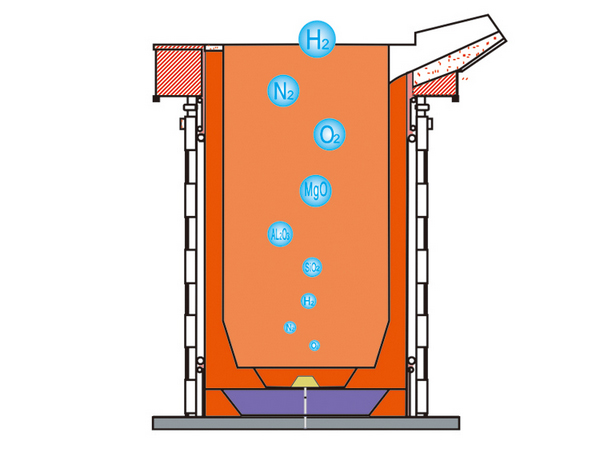

Une fois les préparations ci-dessus terminées, passez le tube arrière du diffuseur de gaz (le tube arrière du diffuseur est un filetage externe, M16 × 2 mm) à travers le trou rond en bas, fixez-le sur le fond du four avec un écrou et un joint, et faire la surface supérieure du diffuseur de gaz La hauteur est d’environ 100 mm inférieure à la surface supérieure du matériau inférieur du four à induction (comme indiqué sur la figure), et la hauteur de la surface supérieure du diffuseur de gaz est inférieure supérieure ou égale à la hauteur de l’anneau inférieur de la bobine d’induction. Connectez l’adaptateur (tête de pagode) au tube arrière du diffuseur, puis connectez-le au tuyau de la bouteille de gaz ; vous pouvez également connecter directement le tuyau métallique au tube arrière du diffuseur de gaz pour vous assurer que l’interface du gazoduc ne fuit pas (comme indiqué sur la figure). Ne faites pas attention : pendant le processus de connexion, aucun débris, poussière, etc. ne doit tomber dans la canalisation.

Ensuite, couvrez le diffuseur de gaz avec un tube en fer préparé, calibrez la position du tube en fer, placez le diffuseur au centre du tube en fer, versez le matériau vibrant sec à l’extérieur du tube en fer, puis suivez les instructions processus de construction de matériaux vibrants secs de four à induction L’extérieur du tambour du tube de fer est frappé avec un matériau vibrant sec pour le rendre compact et aligné avec l’élévation du matériau du fond du four. Après avoir vibré et enfoncé le matériau vibrant sec à l’extérieur du tube de fer, retirez lentement le tube de fer, déchirez le papier adhésif sur le diffuseur de gaz et versez le “matériau respirant” dans la fosse centrale du fond du four . 100 mm, éperonner et compacter le matériau respirant couche par couche, et faire en sorte que la hauteur du matériau respirant et le matériau vibrant sec du fond du four soient identiques. Veillez à ne pas endommager le diffuseur de gaz lors de l’utilisation du vibrateur à fourche. Une fois le matériau de ventilation interne posé, utilisez la fourche du four pour marquer la fourche profonde le long de la circonférence pendant 2 à 3 semaines et insérez les pointes de la fourche du four dans les côtés intérieur et extérieur de la circonférence en même temps. Utilisez un vibrateur équipé d’une tête plate pour vibrer à plusieurs reprises et enfoncer les marques de fourche sur la circonférence et la partie supérieure du matériau respirant pour aplatir et compacter le diffuseur de gaz. L’installation du diffuseur de gaz est terminée.

Après cela, terminez le processus de fabrication du four suivant : alignez le noyau du moule en acier (le noyau du moule en acier doit être constitué d’une plaque d’acier d’une épaisseur de 6 mm ou plus, ce qui favorise le frittage du revêtement du four) → suivez l’induction Processus de construction de matériaux vibrants secs au four pour percer la paroi du four et la paroi du four La hauteur du matériau sec atteint environ 50 mm de la bouche du four → la partie supérieure de la paroi du four de sablage à matériau humide → la bouche et la bouche du four de sablage à matériau humide. Si le noyau du moule en acier n’est pas étiré, il doit être fondu dans l’acier en fusion avec le revêtement du four fritté.

2. Frittage du revêtement du four et soufflage d’essai

Le frittage de la doublure comprend également le frittage de « matériau respirant », ce qui est très important. La qualité du frittage est liée à la durée de vie du revêtement et à l’utilisation du diffuseur de gaz.

Le four de fusion de l’acier doit utiliser de la ferraille dense. Par exemple, utilisez autant que possible de la ferraille courte et de haute qualité. La température s’élève à une vitesse de 200 à 300°C par heure jusqu’à 1100°C pendant environ 1 heure, puis la température s’élève à une vitesse de 300°C/heure. La hauteur doit s’élever légèrement au-dessus de la connexion matériau sec/matériau humide et la maintenir à 1680~1700℃ pendant 1~2 heures.

Après frittage et maintien, vous pouvez essayer de souffler.

Ouvrez progressivement la vanne à pointeau et observez et ajustez manuellement le débit de gaz pour vous assurer qu’il y a des bulles et des taches sur la surface de l’acier en fusion afin d’éviter un volume de gaz excessif, le culbutage de l’acier en fusion et l’exposition à l’air provoquant une oxydation secondaire et le piégeage des scories.