- 13

- Sep

Преход от химическа стомана към стоманодобив чрез приемане на въздухопропускливи тухлени междинни продукти

Преход от химическа стомана към производство на стомана чрез възприемане на пропускаща въздух технология за измиване на пещи с междинна честота в пещи

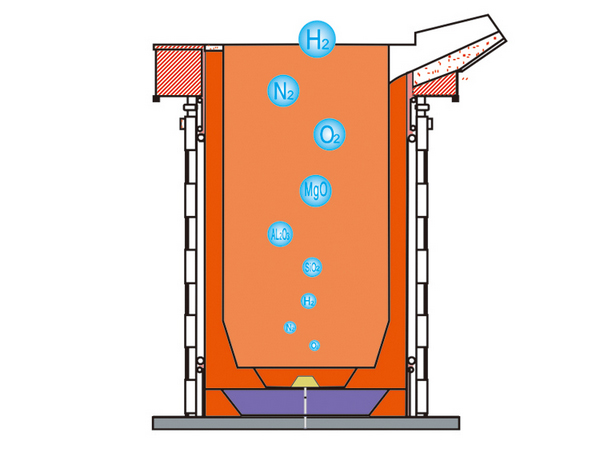

Технологията за рафиниране на пещи със средни честоти преобразува обикновените индукционни топилни пещи от химическа стомана до производство на стомана. В много случаи качеството на разтопена стомана (сплав) е достигнало нивото на рафиниране на AOD пещ, LF пещ за рафиниране и VD вакуумна дегазираща пещ.

Предимства на използването на газов дифузер:

1. Насърчаване на плаващите включвания в стопената стомана, намаляване на включванията и подобряване на качеството на стопения метал;

2. Подобряване на използването на добавки;

3. Намалете процента на бракуване;

4. Удължете живота на облицовката на пещта;

5. Ниски инвестиции;

6. Дайте на индукционната пещ функцията за рафиниране, за да осигурите силна техническа подкрепа за подобряване на качеството на стопения метал и разработване на нови продукти.

, Как да инсталирате газовия дифузор

1.1 Подготовка преди монтажа

1) Обработка на кръгъл отвор ¢ 18 мм в центъра на дъното на корпуса на индукционната пещ (част от формата на пещта е запазена) за улесняване на монтажа на тръбопровода за газовия дифузьор.

2) Четкайте боя с H-edge ръб върху индукционната бобина и нанесете паста за бобина. Някои пещи все още полагат слюдени плочи и азбестова кърпа върху вътрешната стена на бобината.

3) Подгответе желязна тръба с дебелина на стената 1 ~ 2 мм, диаметър 200 ~ 350 мм според размера на пещта и височина 250 ~ 300 мм. Външната повърхност е равна и чиста. За лесно извличане, две дръжки могат да бъдат заварени.

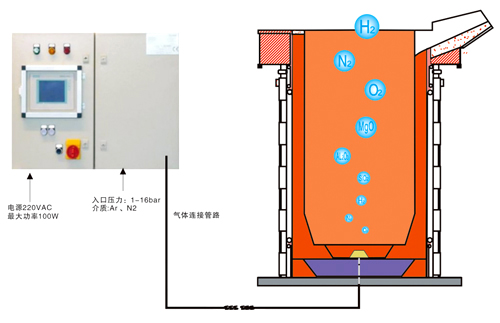

4) Подгответе източника на газ, като бутилиран аргон, азот и др. Чистотата на газа трябва да бъде 99.99%. Когато обемът на газа е голям, няколко газови бутилки могат да бъдат оформени в шина; манометър е свързан към изхода на източника на газ (диапазон 0 ~ 2Mpa), разходомер (диапазон 0 ~ 250L/min), иглена клапа (в сравнение с контрола на въздушния поток); в промишленото масово производство можете да инсталирате „интелигентната система за контрол на газа“ (предоставена от компанията), така че газът да може да бъде висок, интелигентен, надежден контрол (вижте каталога на продуктите на компанията или уебсайта за подробности).

1.2 Инсталирайте газовия дифузор

След като горните подготовки приключат, прекарайте задната тръба на газовия дифузор (задната тръба на дифузора е външна резба, M16 × 2 mm) през кръглия отвор в долната част, фиксирайте го в долната част на пещта с гайка и уплътнение и направете горната повърхност на газовия дифузьор Височината е с около 100 мм по -ниска от горната повърхност на долния материал на индукционната пещ (както е показано на фигурата), а височината на горната повърхност на газовия дифузьор е по -ниска по -голяма или равна на височината на долния пръстен на индукционната намотка. Свържете адаптера (главата на пагода) към задната тръба на дифузора и след това го свържете към маркуча на газовия цилиндър; можете също директно да свържете металния маркуч към задната тръба на газовия дифузьор, за да сте сигурни, че интерфейсът на газопровода не изтича (както е показано на фигурата). Не обръщайте внимание: по време на процеса на свързване в тръбопровода не трябва да попадат отломки, прах и т.н.

След това покрийте газовия дифузьор с предварително подготвена желязна тръба, калибрирайте позицията на желязната тръба, поставете дифузора в центъра на желязната тръба, изсипете сухия вибриращ материал във външната част на желязната тръба и след това следвайте процес на изграждане на сух вибриращ материал от индукционна пещ Външната страна на барабана от желязна тръба се удря със сух вибриращ материал, за да го направи компактен и в съответствие с повдигането на материала на дъното на пещта. След вибриране и удряне на сухия вибрационен материал от външната страна на желязната тръба, бавно издърпайте желязната тръба, откъснете лепилната хартия на газовия дифузьор и изсипете „дишащия материал“ в централната яма на дъното на пещта . 100 мм, трамбоване и уплътняване на дишащия материал слой по слой и прави височината на дишащия материал и дъното на пещта сух вибриращ материал еднакви. Внимавайте да не повредите газовия дифузьор, когато използвате вибратора на вилицата. След полагане на вътрешния вентилационен материал, използвайте вилицата на пещта, за да маркирате дълбоката вилица по обиколката за 2 до 3 седмици и вкарайте върховете на вилицата на пещта във вътрешната и външната страна на обиколката едновременно. Използвайте вибратор, оборудван с плоска глава, за многократно да вибрирате и удряте следите от вилицата по обиколката и горната част на дишащия материал, за да изравните и уплътните газовия дифузор. Монтажът на газовия дифузор е завършен.

След това завършете последващия процес на производство на пещ: подравнете сърцевината на стоманената форма (стоманената матрица трябва да бъде направена от стоманена плоча с дебелина 6 мм или повече, което е благоприятно за синтероването на облицовката на пещта) → следвайте индукцията процес на изграждане на сух вибриращ материал в пещта за пробиване на стената на пещта и стената на пещта Височината на сухия материал достига около 50 мм от устието на пещта → горната част на стената за пещ за пещ от мокри материали → устата и устата на пещта за мокри материали. Ако стоманената сърцевина на матрицата не е изтеглена, тя трябва да се стопи в разтопената стомана със синтерованата облицовка на пещта.

2. Облицовка на пещта, синтероване и пробно издухване

Синтерирането на подплатата включва и синтероване на „дишащ материал“, което е много важно. Качеството на синтероване е свързано с живота на облицовката и използването на газовия дифузьор.

Пещта за топене на стомана трябва да използва плътен скрап. Например, използвайте колкото е възможно по-къс и висококачествен скрап. Температурата се повишава със скорост 200-300 ° C на час до 1100 ° C за около 1 час, а след това температурата се повишава със скорост 300 ° C/час. Височината трябва да се повиши леко над връзката сух материал/мокър материал и да се държи на 1680 ~ 1700 ℃ за 1 ~ 2 часа.

След синтероване и задържане можете да опитате да издухате.

Постепенно отворете игления клапан и ръчно наблюдавайте и регулирайте газовия поток, за да сте сигурни, че по повърхността на стопената стомана има мехурчета и петна, за да се избегне прекомерен обем газ, разтопена стомана и излагане на въздух, причинявайки вторично окисляване и улавяне на шлака.