- 13

- Sep

통기성 벽돌 중간체 채택으로 화학강에서 제강으로 전환

통기성 벽돌 중간 주파수로 정련 기술을 채택하여 화학 강에서 제강으로 전환

중주파로 정제 기술은 일반 유도 용해로를 화학강에서 제강으로 변화시켰습니다. 많은 경우에 용강(합금)의 품질은 AOD로, LF 정련로, VD 진공 탈포로의 정련 품질 수준에 도달했습니다.

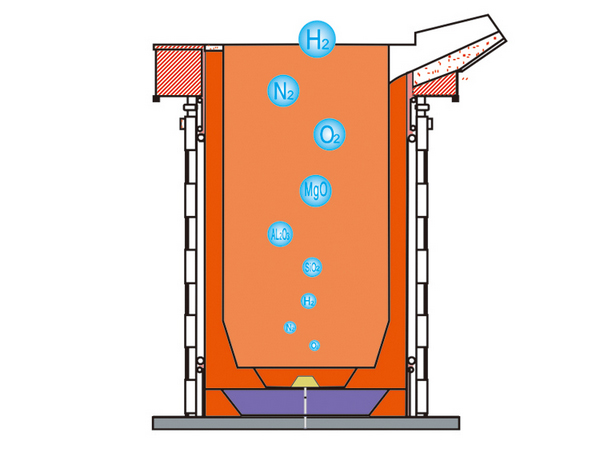

가스 디퓨저 사용의 장점:

1. 용강 내 개재물의 부유를 촉진하고 개재물을 줄이며 용탕의 품질을 향상시킵니다.

2. 첨가제 사용을 개선합니다.

3. 스크랩 비율을 줄입니다.

4. 퍼니스 라이닝의 수명을 연장하십시오.

5. 낮은 투자;

6. 유도로 정제 기능을 제공하여 용탕의 품질을 개선하고 신제품을 개발하기 위한 강력한 기술 지원을 제공합니다.

, 가스 디퓨저 설치 방법

1.1 설치 전 준비사항

1) 가스 디퓨저 파이프라인의 설치를 용이하게 하기 위해 유도로 쉘의 바닥 중앙에 ¢18mm 원형 구멍을 가공합니다(로 모양의 일부는 예약됨).

2) 인덕션 코일에 H-edge 도료를 바르고 코일 페이스트를 도포합니다. 일부 용광로는 여전히 코일 페이스트의 내벽에 운모판과 석면 천을 깔고 있습니다.

3) 화로의 크기에 따라 두께 1~2mm, 지름 200~350mm, 높이 250~300mm의 철관을 준비한다. 외부 표면은 평평하고 깨끗합니다. 쉬운 추출을 위해 두 개의 핸들을 용접할 수 있습니다.

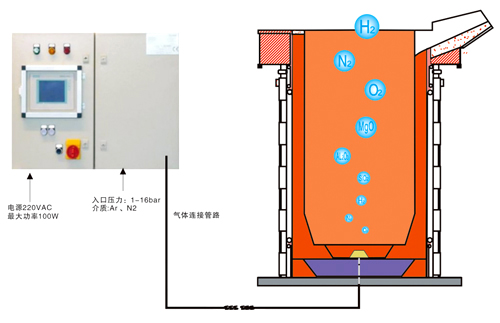

4) 병에 든 아르곤, 질소 등의 가스 소스를 준비합니다. 가스 순도는 99.99%가 되어야 합니다. 가스 부피가 클 때 여러 개의 가스 실린더를 버스바로 형성할 수 있습니다. 압력 게이지는 가스 소스(범위 0~2Mpa), 유량계(범위 0~250L/min), 니들 밸브(공기 흐름 제어와 비교)의 출구에 연결됩니다. 산업 대량 생산에서 “지능형 가스 제어 시스템”(회사 제공)을 설치할 수 있으므로 가스가 높고 지능적이며 신뢰할 수있는 제어가 될 수 있습니다 (자세한 내용은 회사 제품 카탈로그 또는 웹 사이트 참조).

1.2 가스 디퓨저 설치

위의 준비가 끝나면 가스 디퓨저 백튜브(디퓨저 백튜브는 수나사 M16×2mm)를 바닥의 둥근 구멍에 통과시켜 너트와 숫돌로 로 바닥에 고정한다. 개스킷을 만들고 가스 디퓨저의 상면을 만듭니다. 높이는 유도로 바닥재의 상면보다 약 100mm 낮고(그림 참조), 가스 디퓨저의 상면 높이는 더 낮습니다. 유도 코일의 하단 링 높이보다 크거나 같습니다. 어댑터(탑 헤드)를 디퓨저 후면 튜브에 연결한 다음 가스 실린더 호스에 연결합니다. 금속 호스를 가스 디퓨저의 후면 튜브에 직접 연결하여 가스 파이프라인 인터페이스가 누출되지 않도록 할 수도 있습니다(그림 참조). 주의: 연결 과정에서 파편, 먼지 등이 파이프라인으로 떨어지지 않아야 합니다.

그 후, 미리 준비된 철관으로 가스 디퓨저를 덮고, 철관의 위치를 교정하고, 철관 중앙에 디퓨저를 놓고, 철관 외부에 건조한 진동 물질을 부은 다음 유도로 건식 진동 재료 건설 공정 철 튜브 드럼의 외부는 건식 진동 재료로 두드려 컴팩트하고 노 바닥 재료의 높이와 일치합니다. 철관 외부의 건조 진동 물질을 진동 및 충돌시킨 후 철관을 천천히 당겨서 가스 디퓨저의 접착지를 떼어내고 “통기성 물질”을 노 바닥의 중앙 구덩이에 붓습니다. . 100mm, 통기성 재료 층을 두드려 압축하고 통기성 재료와 노 바닥 건조 진동 재료의 높이를 동일하게 만듭니다. 포크 바이브레이터를 사용할 때 가스 디퓨저가 손상되지 않도록 주의하십시오. 내부배기재를 깔고 난 후 화로포크로 2~3주간 원주를 따라 딥포크를 표시하고 화로포크의 끝을 원주 내측과 외측에 동시에 삽입한다. 플랫 헤드가 장착된 바이브레이터를 사용하여 통기성 소재의 둘레와 상부에 포크 마크를 반복적으로 진동시키고 두드려 가스 디퓨저를 평평하게 압축합니다. 가스 디퓨저 설치가 완료되었습니다.

그 후 후속 로제조공정 완료: 주형심 정렬(금형심은 로 라이닝의 소결에 유리한 두께 6mm 이상의 강판으로 만들어야 함) → 인덕션 진행 노 벽과 노 벽을 뚫는 노 건식 진동 재료 건설 공정 건식 재료의 높이는 노 입 → 습식 재료 고로 벽의 상부 → 습식 재료 고로 입 및 입에서 약 50mm에 이릅니다. 강철 주형 코어가 인발되지 않은 경우 용광로 라이닝을 소결한 상태에서 용강에 녹여야 합니다.

2. 퍼니스 라이닝 소결 및 시험 취입

라이닝 소결은 또한 매우 중요한 “통기성 소재”의 소결을 포함합니다. 소결의 품질은 라이닝의 수명 및 가스 디퓨저의 사용과 관련이 있습니다.

강철 용해 용광로는 고밀도 스크랩을 사용해야합니다. 예를 들어 가능한 한 짧고 고품질의 스크랩을 사용합니다. 온도는 시간당 200-300°C의 속도로 약 1100시간 동안 1°C까지 상승한 다음 300°C/시간의 속도로 온도가 상승합니다. 높이는 건재/습식재 연결부보다 약간 높아야 하며 1680~1700℃에서 1~2시간 동안 유지해야 합니다.

소성 및 유지 후 블로잉을 시도할 수 있습니다.

점차적으로 니들 밸브를 열고 가스 흐름을 수동으로 관찰하고 조정하여 과도한 가스 부피, 용강 텀블링 및 XNUMX차 산화 및 슬래그 포획을 유발하는 공기 노출을 피하기 위해 용강 표면에 기포와 반점이 있는지 확인합니다.