- 13

- Sep

Transizione dall’acciaio chimico all’industria siderurgica adottando un mattone intermedio permeabile all’aria

Transizione dall’acciaio chimico alla produzione di acciaio adottando la tecnologia di lavaggio a media frequenza del forno per mattoni permeabili all’aria

La tecnologia di raffinazione del forno a frequenza intermedia ha trasformato i normali forni fusori a induzione dall’acciaio chimico alla produzione di acciaio. In molti casi, la qualità dell’acciaio fuso (lega) ha raggiunto il livello di qualità di raffinazione del forno AOD, del forno di raffinazione LF e del forno di degasaggio sotto vuoto VD.

Vantaggi dell’utilizzo del diffusore di gas:

1. Promuovere il galleggiamento delle inclusioni nell’acciaio fuso, ridurre le inclusioni e migliorare la qualità del metallo fuso;

2. Migliorare l’uso degli additivi;

3. Ridurre il tasso di scarto;

4. Estendere la durata del rivestimento del forno;

5. Basso investimento;

6. Assegnare al forno a induzione la funzione di raffinamento per fornire un forte supporto tecnico per migliorare la qualità del metallo fuso e sviluppare nuovi prodotti.

, Come installare il diffusore di gas

1.1 Preparazione prima dell’installazione

1) Lavorazione di un foro rotondo ¢18 mm al centro del fondo del guscio del forno a induzione (parte della forma del forno è stata riservata) per facilitare l’installazione della tubazione del diffusore di gas.

2) Spazzolare la vernice per bordi ad H sulla bobina di induzione e applicare la pasta per bobine. Alcuni forni stanno ancora posando lastre di mica e tele di amianto sulla parete interna della pasta coil.

3) Preparare un tubo di ferro con uno spessore della parete di 1~2 mm, un diametro di 200~350 mm in base alle dimensioni del forno e un’altezza di 250~300 mm. La superficie esterna è piatta e pulita. Per una facile estrazione, due maniglie possono essere saldate.

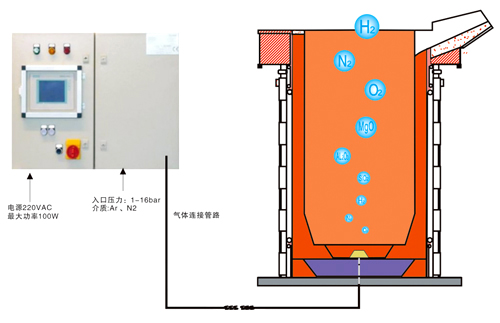

4) Preparare la fonte di gas, come argon in bottiglia, azoto, ecc. La purezza del gas deve essere del 99.99%. Quando il volume del gas è grande, più bombole di gas possono essere formate in una sbarra; un manometro è collegato all’uscita della fonte di gas (intervallo 0~2Mpa), flussometro (intervallo 0~250L/min), valvola a spillo (rispetto al controllo del flusso d’aria); nella produzione di massa industriale, è possibile installare il “sistema di controllo intelligente del gas” (fornito dall’azienda), in modo che il gas possa essere un controllo elevato, intelligente e affidabile (vedere il catalogo dei prodotti dell’azienda o il sito Web per i dettagli).

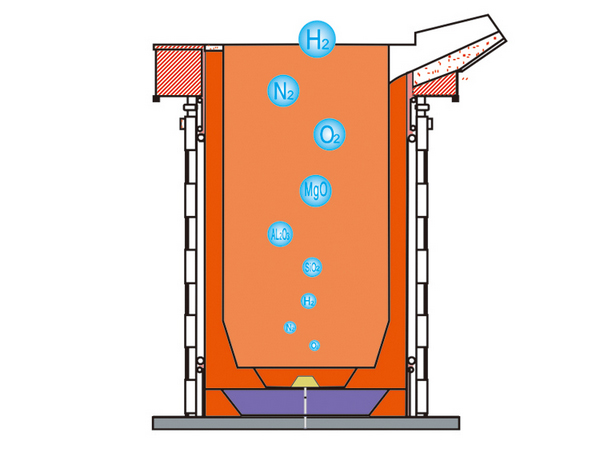

1.2 Installare il diffusore di gas

Dopo aver completato le suddette preparazioni, passare il tubo posteriore del diffusore di gas (il tubo posteriore del diffusore è una filettatura esterna, M16×2 mm) attraverso il foro tondo nella parte inferiore, fissarlo sul fondo del forno con un dado e un guarnizione e rendere la superficie superiore del diffusore di gas L’altezza è di circa 100 mm inferiore rispetto alla superficie superiore del materiale inferiore del forno a induzione (come mostrato nella figura) e l’altezza della superficie superiore del diffusore di gas è inferiore maggiore o uguale all’altezza dell’anello inferiore della bobina di induzione. Collegare l’adattatore (testa a pagoda) al tubo posteriore del diffusore, quindi collegarlo al tubo della bombola del gas; puoi anche collegare direttamente il tubo metallico al tubo posteriore del diffusore di gas per garantire che l’interfaccia del gasdotto non perda (come mostrato in figura). Non prestare attenzione: durante il processo di connessione, nessun detrito, polvere, ecc. dovrebbe cadere nella tubazione.

Successivamente coprire il diffusore di gas con un tubo di ferro preparato, calibrare la posizione del tubo di ferro, posizionare il diffusore al centro del tubo di ferro, versare il materiale vibrante secco all’esterno del tubo di ferro, quindi seguire le processo di costruzione del materiale vibrante a secco del forno ad induzione L’esterno del tamburo del tubo di ferro viene colpito con un materiale vibrante secco per renderlo compatto e in linea con l’elevazione del materiale di fondo del forno. Dopo aver vibrato e speronato il materiale vibrante secco all’esterno del tubo di ferro, estrarre lentamente il tubo di ferro, strappare la carta adesiva sul diffusore di gas e versare il “materiale traspirante” nella fossa centrale del fondo del forno . 100 mm, speronando e compattando il materiale traspirante strato dopo strato e rendendo uguale l’altezza del materiale traspirante e il materiale vibrante asciutto del fondo del forno. Fare attenzione a non danneggiare il diffusore di gas quando si utilizza il vibratore a forcella. Dopo che il materiale di ventilazione interna è stato posato, utilizzare la forcella del forno per contrassegnare la forcella profonda lungo la circonferenza per 2 o 3 settimane e inserire contemporaneamente le punte della forcella del forno nei lati interno ed esterno della circonferenza. Utilizzare un vibratore dotato di testa piatta per vibrare ripetutamente e piantare i segni della forcella sulla circonferenza e sulla parte superiore del materiale traspirante per appiattire e compattare il diffusore di gas. L’installazione del diffusore di gas è completata.

Successivamente, completare il successivo processo di fabbricazione del forno: allineare il nucleo dello stampo in acciaio (il nucleo dello stampo in acciaio dovrebbe essere costituito da una piastra di acciaio con uno spessore di 6 mm o più, che favorisce la sinterizzazione del rivestimento del forno) → seguire l’induzione processo di costruzione del materiale vibrante a secco del forno per perforare la parete del forno e la parete del forno L’altezza del materiale secco raggiunge circa 50 mm dalla bocca del forno → la parte superiore della parete del forno di sabbiatura del materiale umido → la bocca e la bocca del forno di sabbiatura del materiale umido. Se l’anima dello stampo in acciaio non è trafilata, deve essere fusa nell’acciaio fuso con il rivestimento del forno sinterizzato.

2. Sinterizzazione del rivestimento del forno e soffiaggio di prova

La sinterizzazione del rivestimento comprende anche la sinterizzazione del “materiale traspirante”, che è molto importante. La qualità della sinterizzazione è correlata alla durata del rivestimento e all’utilizzo del diffusore di gas.

Il forno per la fusione dell’acciaio dovrebbe utilizzare rottami densi. Ad esempio, usa il più possibile scarti corti e di alta qualità. La temperatura sale ad una velocità di 200-300°C all’ora fino a 1100°C per circa 1 ora, quindi la temperatura sale ad una velocità di 300°C/ora. L’altezza dovrebbe aumentare leggermente al di sopra della connessione materiale asciutto/materiale bagnato e mantenerla a 1680~1700℃ per 1~2 ore.

Dopo la sinterizzazione e la tenuta, puoi provare a soffiare.

Aprire gradualmente la valvola a spillo e osservare e regolare manualmente il flusso di gas per garantire la presenza di bolle e macchie sulla superficie dell’acciaio fuso per evitare un volume di gas eccessivo, la caduta dell’acciaio fuso e l’esposizione all’aria che causano ossidazione secondaria e intrappolamento delle scorie.