- 13

- Sep

Transição do aço químico para a fabricação de aço, adotando um intermediário de tijolo permeável ao ar

Transição de aço químico para fabricação de aço, adotando tecnologia de lavagem de forno de forno de frequência intermediária de tijolo permeável ao ar

A tecnologia de refino de forno de frequência intermediária transformou os fornos de fusão por indução comuns de aço químico para produção de aço. Em muitos casos, a qualidade do aço fundido (liga) atingiu o nível de qualidade de refino do forno AOD, forno de refino LF e forno de desgaseificação a vácuo VD.

Vantagens de usar difusor de gás:

1. Promover a flutuação de inclusões no aço fundido, reduzir as inclusões e melhorar a qualidade do metal fundido;

2. Melhorar o uso de aditivos;

3. Reduza a taxa de refugo;

4. Prolongue a vida útil do revestimento do forno;

5. Baixo investimento;

6. Dê ao forno de indução a função de refino para fornecer forte suporte técnico para melhorar a qualidade do metal fundido e desenvolver novos produtos.

, Como instalar o difusor de gás

1.1 Preparação antes da instalação

1) Usinagem de um orifício redondo de ¢ 18 mm no centro da parte inferior do invólucro do forno de indução (parte da forma do forno foi reservada) para facilitar a instalação da tubulação do difusor de gás.

2) Pincele tinta H-edge na bobina de indução e aplique pasta de bobina. Alguns fornos ainda estão colocando placas de mica e tecido de amianto na parede interna da pasta de bobina.

3) Prepare um tubo de ferro com uma espessura de parede de 1 ~ 2 mm, um diâmetro de 200 ~ 350 mm de acordo com o tamanho do forno e uma altura de 250 ~ 300 mm. A superfície externa é plana e limpa. Para facilitar a extração, duas alças podem ser soldadas.

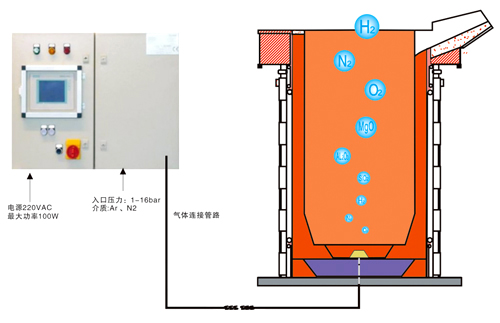

4) Prepare a fonte de gás, como argônio engarrafado, nitrogênio, etc. A pureza do gás deve ser de 99.99%. Quando o volume de gás é grande, vários cilindros de gás podem ser formados em um barramento; um medidor de pressão é conectado à saída da fonte de gás (intervalo 0 ~ 2Mpa), medidor de fluxo (intervalo 0 ~ 250L / min), válvula de agulha (em comparação com o controle do fluxo de ar); na produção em massa industrial, pode-se instalar o “sistema de controle inteligente de gás” (fornecido pela empresa), para que o gás possa ser de alto controle, inteligente e confiável (consulte o catálogo de produtos da empresa ou o site para obter detalhes).

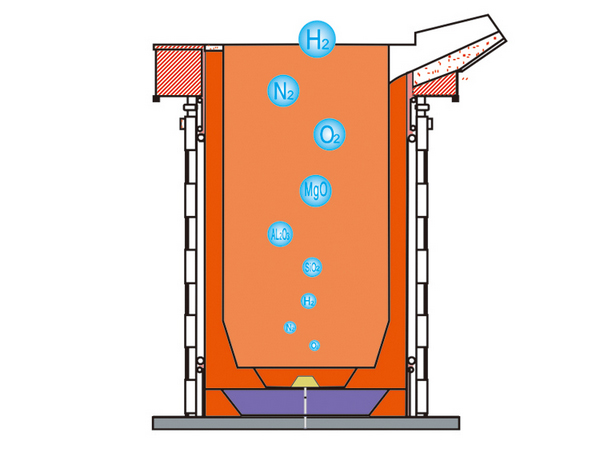

1.2 Instale o difusor de gás

Depois que as preparações acima forem concluídas, passe o tubo traseiro do difusor de gás (o tubo traseiro do difusor é uma rosca externa, M16 × 2mm) através do orifício redondo na parte inferior, fixe-o na parte inferior do forno com uma porca e um gaxeta, e faça a superfície superior do difusor de gás A altura é cerca de 100 mm mais baixa do que a superfície superior do material inferior do forno de indução (como mostrado na figura), e a altura da superfície superior do difusor de gás é inferior que ou igual à altura do anel inferior da bobina de indução. Conecte o adaptador (cabeça do pagode) ao tubo traseiro do difusor e, em seguida, conecte-o à mangueira do cilindro de gás; você também pode conectar diretamente a mangueira de metal ao tubo traseiro do difusor de gás para garantir que a interface do gasoduto não vaze (conforme mostrado na figura). Não preste atenção: durante o processo de conexão, nenhum detrito, poeira, etc. deve cair na tubulação.

Em seguida, cubra o difusor de gás com um tubo de ferro pré-preparado, calibre a posição do tubo de ferro, coloque o difusor no centro do tubo de ferro, despeje o material vibratório seco na parte externa do tubo de ferro e siga o Processo de construção de material vibratório a seco do forno de indução A parte externa do tambor do tubo de ferro é atingida com um material vibratório seco para torná-lo compacto e alinhado com a elevação do material do fundo do forno. Após a vibração e compressão do material vibratório seco do lado de fora do tubo de ferro, puxe lentamente o tubo de ferro, rasgue o papel adesivo no difusor de gás e despeje o “material respirável” no poço central do fundo do forno . 100 mm, comprimindo e compactando o material respirável camada por camada, e torna a altura do material respirável e o material vibratório seco do fundo do forno iguais. Tenha cuidado para não danificar o difusor de gás ao usar o vibrador do garfo. Depois que o material de ventilação interno for colocado, use o garfo do forno para marcar o garfo profundo ao longo da circunferência por 2 a 3 semanas e insira as pontas do garfo do forno nos lados interno e externo da circunferência ao mesmo tempo. Use um vibrador equipado com uma cabeça plana para vibrar repetidamente e bater nas marcas do garfo na circunferência e na parte superior do material respirável para achatar e compactar o difusor de gás. A instalação do difusor de gás está concluída.

Depois disso, conclua o processo de fabricação do forno subsequente: alinhe o núcleo do molde de aço (o núcleo do molde de aço deve ser feito de uma placa de aço com espessura de 6 mm ou mais, o que é propício para a sinterização do revestimento do forno) → siga a indução processo de construção de material vibratório seco do forno para perfurar a parede do forno e a parede do forno A altura do material seco atinge cerca de 50 mm da boca do forno → a parte superior da parede do forno de sopro de material úmido → boca e boca do forno de sopro de material úmido. Se o núcleo do molde de aço não for estirado, ele deve ser fundido no aço fundido com o revestimento do forno sinterizado.

2. Sinterização do revestimento do forno e sopro experimental

A sinterização do forro também inclui a sinterização de “material respirável”, o que é muito importante. A qualidade da sinterização está relacionada à vida útil do forro e ao uso do difusor de gás.

A fornalha para fundir aço deve usar sucata densa. Por exemplo, use sucata curta e de alta qualidade tanto quanto possível. A temperatura aumenta a uma taxa de 200-300 ° C por hora até 1100 ° C durante cerca de 1 hora e, em seguida, a temperatura aumenta a uma taxa de 300 ° C / hora. A altura deve subir ligeiramente acima da conexão de material seco / material úmido e mantê-la a 1680 ~ 1700 ℃ por 1 ~ 2 horas.

Depois de sinterizar e segurar, você pode tentar soprar.

Abra gradualmente a válvula de agulha e observe manualmente e ajuste o fluxo de gás para garantir que haja bolhas e manchas na superfície do aço fundido para evitar volume excessivo de gás, queda do aço fundido e exposição ao ar causando oxidação secundária e aprisionamento de escória.