- 13

- Sep

Übergang von Chemiestahl zur Stahlerzeugung durch Einsatz von luftdurchlässigen Zwischensteinen

Übergang vom chemischen Stahl zur Stahlerzeugung durch Einsatz der luftdurchlässigen Ziegel-Zwischenfrequenz-Ofenreinigungstechnologie

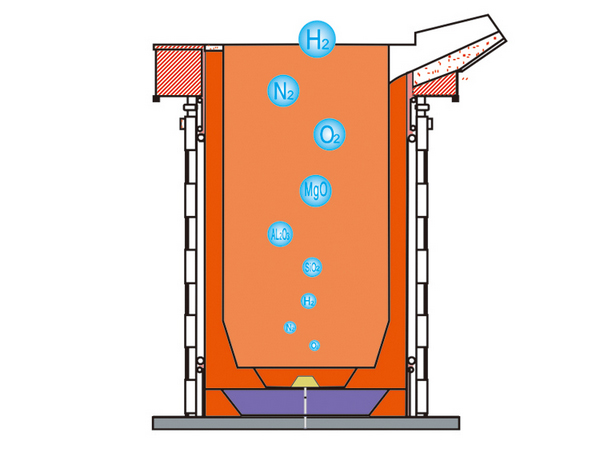

Die Raffinationstechnologie für Zwischenfrequenzöfen hat gewöhnliche Induktionsschmelzöfen von chemischem Stahl zur Stahlerzeugung gewandelt. In vielen Fällen hat die Qualität des geschmolzenen Stahls (Legierung) das Raffinationsqualitätsniveau von AOD-Ofen, LF-Reinigungsöfen und VD-Vakuumentgasungsöfen erreicht.

Vorteile der Verwendung von Gasdiffusoren:

1. Förderung des Aufschwimmens von Einschlüssen in der Stahlschmelze, Reduzierung der Einschlüsse und Verbesserung der Qualität des geschmolzenen Metalls;

2. Verbesserung der Verwendung von Zusatzstoffen;

3. Reduzieren Sie die Ausschussrate;

4. Verlängern Sie die Lebensdauer der Ofenauskleidung;

5. Geringe Investition;

6. Geben Sie dem Induktionsofen die Raffinationsfunktion, um eine starke technische Unterstützung für die Verbesserung der Qualität von geschmolzenem Metall und die Entwicklung neuer Produkte zu bieten.

, So installieren Sie den Gasdiffusor

1.1 Vorbereitung vor der Installation

1) Einbringen eines runden Lochs mit 18 mm in der Mitte des Bodens des Induktionsofenmantels (ein Teil der Ofenform wurde reserviert), um die Installation der Gasverteilerleitung zu erleichtern.

2) Bürsten Sie die H-Kante-Farbe auf die Induktionsspule und tragen Sie die Spulenpaste auf. Einige Öfen legen noch Glimmerplatten und Asbestgewebe auf die Innenwand der Coilpaste.

3) Bereiten Sie ein Eisenrohr mit einer Wandstärke von 1 bis 2 mm, einem Durchmesser von 200 bis 350 mm je nach Ofengröße und einer Höhe von 250 bis 300 mm vor. Die Außenfläche ist flach und sauber. Zur einfachen Entnahme können zwei Griffe angeschweißt werden.

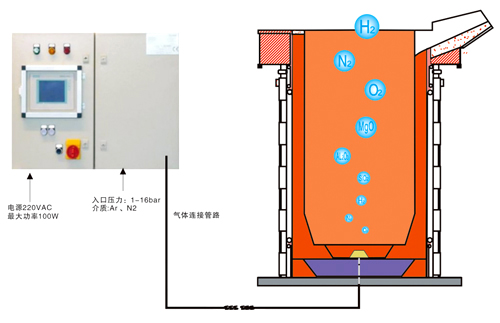

4) Bereiten Sie die Gasquelle vor, z. B. Argon, Stickstoff usw. in Flaschen. Die Gasreinheit muss 99.99 % betragen. Bei großem Gasvolumen können mehrere Gasflaschen zu einer Sammelschiene zusammengefasst werden; ein Manometer ist an den Ausgang der Gasquelle angeschlossen (Bereich 0~2Mpa), Durchflussmesser (Bereich 0~250L/min), Nadelventil (im Vergleich zur Kontrolle des Luftstroms); In der industriellen Massenproduktion können Sie das “intelligente Gaskontrollsystem” (vom Unternehmen bereitgestellt) installieren, damit das Gas hoch, intelligent und zuverlässig kontrolliert werden kann (siehe Produktkatalog des Unternehmens oder Website für Details).

1.2 Installieren Sie den Gasdiffusor

Nachdem die obigen Vorbereitungen abgeschlossen sind, führen Sie das Rückrohr des Gasdiffusors (das Rückrohr des Diffusors ist ein Außengewinde, M16×2 mm) durch das runde Loch am Boden, befestigen Sie es am Boden des Ofens mit einer Mutter und a Dichtung, und machen Sie die obere Oberfläche des Gasdiffusors Die Höhe ist etwa 100 mm niedriger als die obere Oberfläche des Bodenmaterials des Induktionsofens (wie in der Abbildung gezeigt) und die Höhe der oberen Oberfläche des Gasdiffusors ist niedriger als oder gleich der Höhe des unteren Rings der Induktionsspule. Verbinden Sie den Adapter (Pagodenkopf) mit dem hinteren Rohr des Diffusors und verbinden Sie ihn dann mit dem Gasflaschenschlauch; Sie können den Metallschlauch auch direkt an das hintere Rohr des Gasverteilers anschließen, um sicherzustellen, dass die Gasleitungsschnittstelle nicht leckt (wie in der Abbildung gezeigt). Nicht aufpassen: Beim Anschlussvorgang dürfen keine Ablagerungen, Staub etc. in die Rohrleitung fallen.

Anschließend den Gasdiffusor mit einem vorbereiteten Eisenrohr abdecken, die Position des Eisenrohres kalibrieren, den Diffusor in die Mitte des Eisenrohres stellen, das trockene vibrierende Material in die Außenseite des Eisenrohres gießen und dann den Anweisungen folgen Induktionsofen Trockenvibrationsmaterial Konstruktionsprozess Die Außenseite der Eisenrohrtrommel wird mit einem Trockenvibrationsmaterial beaufschlagt, um es kompakt und in einer Linie mit der Höhe des Ofenbodenmaterials zu machen. Nach dem Rütteln und Rammen des trockenen Rüttelgutes an der Außenseite des Eisenrohres das Eisenrohr langsam herausziehen, das Klebepapier am Gasverteiler abreißen und das „atmungsfähige Material“ in die Zentralgrube des Ofenbodens gießen . 100 mm, das atmungsaktive Material Schicht für Schicht rammen und verdichten und die Höhe des atmungsaktiven Materials und des trockenen vibrierenden Materials des Ofenbodens gleich machen. Achten Sie darauf, den Gasdiffusor nicht zu beschädigen, wenn Sie den Gabelvibrator verwenden. Nach dem Verlegen des inneren Entlüftungsmaterials die tiefe Gabel 2 bis 3 Wochen lang mit der Ofengabel entlang des Umfangs anzeichnen und gleichzeitig die Spitzen der Ofengabel in die Innen- und Außenseite des Umfangs einführen. Verwenden Sie einen Vibrator mit flachem Kopf, um wiederholt zu vibrieren und die Gabelspuren am Umfang und den oberen Teil des atmungsaktiven Materials zu rammen, um den Gasdiffusor zu glätten und zu verdichten. Die Installation des Gasdiffusors ist abgeschlossen.

Danach den anschließenden Ofenbauprozess abschließen: Stahlformkern ausrichten (Stahlformkern sollte aus einer Stahlplatte mit einer Dicke von 6 mm oder mehr bestehen, was dem Sintern der Ofenauskleidung förderlich ist) → der Induktion folgen Ofen trocken vibrierender Materialbauprozess zum Bohren der Ofenwand und der Ofenwand Die Höhe des Trockenmaterials erreicht etwa 50 mm von der Ofenmündung → den oberen Teil der Nassmaterial-Hochofenwand → die Nassmaterial-Hochofenmündung und -mündung. Wird der Stahlformkern nicht gezogen, muss er mit gesinterter Ofenauskleidung in die Stahlschmelze eingeschmolzen werden.

2. Sintern der Ofenauskleidung und Probeblasen

Zum Belagsintern gehört auch das Sintern von „atmungsaktivem Material“, was sehr wichtig ist. Die Sinterqualität hängt von der Lebensdauer der Auskleidung und der Verwendung des Gasverteilers ab.

Der Ofen zum Schmelzen von Stahl sollte dichten Schrott verwenden. Verwenden Sie zum Beispiel so viel wie möglich kurzen und hochwertigen Schrott. Die Temperatur steigt mit einer Geschwindigkeit von 200-300ºC pro Stunde auf 1100ºC für ungefähr 1 Stunde an, und dann steigt die Temperatur mit einer Geschwindigkeit von 300ºC/Stunde an. Die Höhe sollte leicht über die Verbindung Trockenmaterial/Nassmaterial ansteigen und für 1680~1700 Stunden bei 1~2℃ gehalten werden.

Nach dem Sintern und Halten können Sie das Blasen versuchen.

Öffnen Sie nach und nach das Nadelventil und beobachten und regulieren Sie den Gasfluss manuell, um sicherzustellen, dass Blasen und Flecken auf der Oberfläche des geschmolzenen Stahls vorhanden sind, um ein übermäßiges Gasvolumen, ein Taumeln des geschmolzenen Stahls und Lufteinwirkung zu vermeiden, die eine Sekundäroxidation und Schlackeeinschlüsse verursachen.