- 13

- Sep

گذار از فولاد شیمیایی به فولادسازی با اتخاذ واسطه آجر نفوذپذیر در هوا

گذار از فولاد شیمیایی به فولادسازی با اتخاذ فناوری تمیز کردن کوره فرکانس متوسط آجر نفوذپذیر در هوا

فناوری تصفیه کوره فرکانس متوسط کوره های ذوب القایی معمولی را از فولاد شیمیایی به فولادسازی تبدیل کرده است. در بسیاری از موارد ، کیفیت فولاد مذاب (آلیاژ) به سطح کیفی پالایش کوره AOD ، کوره تصفیه LF و کوره گازگیری خلاء VD رسیده است.

مزایای استفاده از پخش کننده گاز:

1. ترویج شناور شدن اجزا در فولاد مذاب ، کاهش اجزاء و بهبود کیفیت فلز مذاب.

2. بهبود استفاده از افزودنی ها.

3. کاهش نرخ ضایعات ؛

4. عمر آستر کوره را افزایش دهید.

5. سرمایه گذاری کم ؛

6. عملکرد پالایش را به کوره القایی ارائه دهید تا پشتیبانی فنی قوی برای بهبود کیفیت فلزات مذاب و توسعه محصولات جدید ارائه شود.

، نحوه نصب دیفیوزر گاز

1.1 آماده سازی قبل از نصب

1) ماشینکاری یک سوراخ گرد 18 میلی متری در مرکز پایین پوسته کوره القایی (بخشی از شکل کوره رزرو شده است) برای تسهیل در نصب خط لوله انتشار گاز.

2) رنگ H-edge را روی سیم پیچ القایی بکشید و خمیر سیم پیچ را بمالید. برخی کوره ها هنوز صفحات میکا و پارچه آزبست را روی دیواره داخلی خمیر سیم پیچ قرار می دهند.

3) یک لوله آهنی با ضخامت دیوار 1 ~ 2 میلی متر ، قطر 200 ~ 350 میلی متر با توجه به اندازه کوره و ارتفاع 250 ~ 300 میلی متر آماده کنید. سطح بیرونی صاف و تمیز است. برای استخراج آسان ، دو دسته را می توان جوش داد.

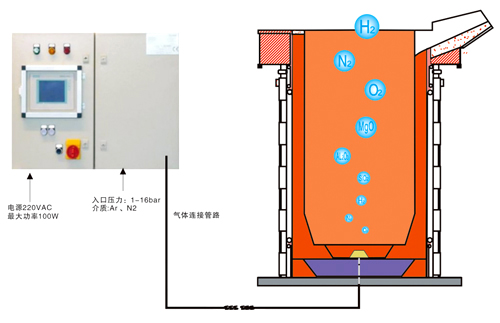

4) منبع گاز را تهیه کنید ، مانند آرگون بطری شده ، نیتروژن و غیره. خلوص گاز 99.99 required لازم است. هنگامی که حجم گاز زیاد است ، چندین سیلندر گاز می تواند به شکل یک شینه ایجاد شود. یک فشار سنج به خروجی منبع گاز (محدوده 0 ~ 2Mpa) ، جریان سنج (محدوده 0 ~ 250L/min) ، سوپاپ سوزنی (در مقایسه با کنترل جریان هوا) متصل است. در تولید انبوه صنعتی ، می توانید “سیستم کنترل هوشمند گاز” (ارائه شده توسط شرکت) را نصب کنید ، به طوری که گاز می تواند کنترل بالا ، هوشمند و قابل اطمینان باشد (برای جزئیات به کاتالوگ محصولات شرکت یا وب سایت مراجعه کنید).

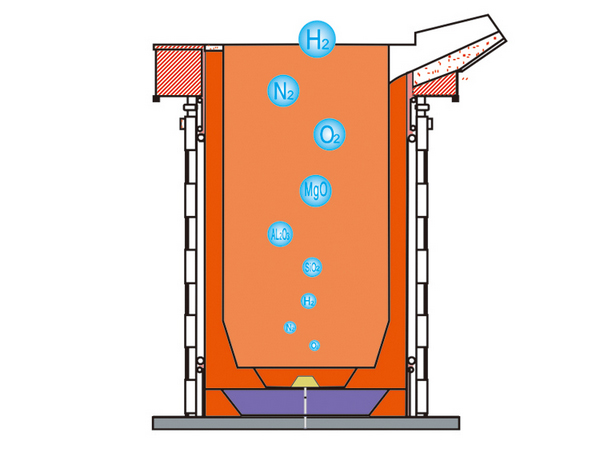

1.2 دیفیوزر گاز را نصب کنید

پس از اتمام آماده سازی های فوق ، لوله پشتی دیفیوزر گاز (لوله عقب دیفیوزر یک نخ خارجی است ، M16 × 2 میلی متر) را از سوراخ گرد در پایین عبور دهید ، آن را در قسمت پایین کوره با مهره و واشر ، و سطح بالایی از پخش کننده گاز ارتفاع حدود 100 میلی متر کمتر از سطح بالای مواد زیرین کوره القایی است (همانطور که در شکل نشان داده شده است) ، و ارتفاع سطح بالای دیفیوزر گاز کمتر است بیشتر یا مساوی ارتفاع حلقه پایینی سیم پیچ القایی. آداپتور (سر پاگودا) را به لوله عقب دیفیوزر وصل کرده و سپس آن را به شیلنگ سیلندر گاز وصل کنید. همچنین می توانید شیلنگ فلزی را مستقیماً به لوله عقب دیفیوزر متصل کنید تا از نشتی خط لوله گاز (همانطور که در شکل نشان داده شده است) اطمینان حاصل کنید. توجه نکنید: در حین فرآیند اتصال ، هیچ گونه زباله ، گرد و غبار و غیره نباید وارد خط لوله شود.

سپس ، دیفیوزر گاز را با یک لوله آهنی از پیش آماده شده بپوشانید ، موقعیت لوله آهنی را کالیبره کنید ، دیفیوزر را در مرکز لوله آهنی قرار دهید ، مواد ارتعاشی خشک را در خارج لوله آهنی بریزید و سپس مراحل زیر را دنبال کنید. فرایند ساخت مواد ارتعاشی خشک کوره القایی قسمت بیرونی درام لوله آهنی با یک ماده ارتعاشی خشک برخورد می کند تا فشرده و مطابق با ارتفاع مواد کف کوره شود. پس از ارتعاش و درهم ریختن مواد ارتعاشی خشک در خارج لوله آهنی ، لوله آهنی را به آرامی بیرون آورده ، کاغذ چسبنده را روی دیفیوزر گاز پاره کرده و “مواد تنفسی” را در گودال مرکزی ته کوره بریزید. به 100 میلی متر ، مواد تنفس را لایه به لایه جمع کرده و فشرده کرده و ارتفاع مواد قابل تنفس و مواد ارتعاشی خشک کوره را یکسان می کند. هنگام استفاده از ویبراتور چنگال مراقب باشید که به پخش کننده گاز صدمه ای وارد نشود. پس از قرار دادن مواد تهویه داخلی ، با استفاده از چنگال کوره چنگال عمیق را در امتداد محیط به مدت 2 تا 3 هفته علامت گذاری کرده و نوک چنگال کوره را همزمان در دو طرف داخلی و خارجی محیط قرار دهید. از ارتعاش مجهز به سر تخت برای ارتعاش مکرر و ایجاد علامت چنگال در محیط و قسمت بالای مواد قابل تنفس استفاده کنید تا دیفیوزر گاز مسطح و فشرده شود. نصب دیفیوزر گاز به پایان رسیده است.

پس از آن ، مراحل بعدی ساخت کوره را تکمیل کنید: هسته قالب فولادی را تراز کنید (هسته قالب فولادی باید از یک صفحه فولادی با ضخامت 6 میلی متر یا بیشتر ساخته شود ، که برای پخت آستر کوره مناسب است) → القاء را دنبال کنید فرایند ساخت مواد ارتعاشی خشک کوره برای حفاری دیوار کوره و دیوار کوره ارتفاع مواد خشک از دهانه کوره به حدود 50 میلی متر می رسد – قسمت بالای دیواره کوره مواد مرطوب – دهان و دهان کوره مواد مرطوب مرطوب. اگر هسته قالب فولادی کشیده نشده باشد ، باید با فولاد ذوب شده در فولاد مذاب ذوب شود.

2. پخت آستر کوره و دمیدن آزمایشی

پخت آستر همچنین شامل پخت “مواد قابل تنفس” است که بسیار مهم است. کیفیت پخت با عمر پوشش و استفاده از پخش کننده گاز ارتباط دارد.

کوره ذوب فولاد باید از ضایعات متراکم استفاده کند. به عنوان مثال ، تا حد امکان از ضایعات کوتاه و با کیفیت بالا استفاده کنید. درجه حرارت با سرعت 200-300 درجه سانتی گراد در ساعت تا 1100 درجه سانتی گراد به مدت حدود 1 ساعت افزایش می یابد و سپس دما با سرعت 300 درجه سانتی گراد در ساعت افزایش می یابد. ارتفاع باید کمی بالاتر از اتصال مواد خشک/مواد مرطوب باشد و آن را در 1680 ~ 1700 ℃ برای 1 ~ 2 ساعت نگه دارد.

پس از پخت و نگه داشتن ، می توانید دمیدن را امتحان کنید.

به تدریج دریچه سوزن را باز کرده و به صورت دستی جریان گاز را مشاهده و تنظیم کنید تا مطمئن شوید که حباب ها و لکه هایی روی سطح فولاد مذاب وجود دارد تا از حجم بیش از حد گاز ، فرورفتن فولاد مذاب و قرار گرفتن در معرض هوا که باعث اکسیداسیون ثانویه و گیر افتادن سرباره می شود ، جلوگیری کنید.