- 13

- Sep

Transición del acero químico a la siderurgia mediante la adopción de un intermedio de ladrillo permeable al aire.

Transición del acero químico a la fabricación de acero mediante la adopción de tecnología de fregado en horno de frecuencia intermedia de ladrillos permeables al aire

La tecnología de refinación de hornos de frecuencia intermedia ha transformado los hornos de fusión por inducción ordinarios de acero químico a fabricación de acero. En muchos casos, la calidad del acero fundido (aleación) ha alcanzado el nivel de calidad de refinado del horno AOD, el horno de refinado LF y el horno de desgasificación al vacío VD.

Ventajas de utilizar difusor de gas:

1. Promover la flotación de inclusiones en el acero fundido, reducir las inclusiones y mejorar la calidad del metal fundido;

2. Mejorar el uso de aditivos;

3. Reducir la tasa de desechos;

4. Prolongar la vida útil del revestimiento del horno;

5. Baja inversión;

6. Asigne al horno de inducción la función de refinación para proporcionar un sólido soporte técnico para mejorar la calidad del metal fundido y desarrollar nuevos productos.

, Cómo instalar el difusor de gas

1.1 Preparación antes de la instalación

1) Mecanizado de un orificio redondo de ¢ 18 mm en el centro de la parte inferior de la carcasa del horno de inducción (se ha reservado parte de la forma del horno) para facilitar la instalación de la tubería del difusor de gas.

2) Cepille pintura de borde H en la bobina de inducción y aplique pasta de bobina. Algunos hornos todavía están colocando placas de mica y tela de asbesto en la pared interna de la pasta de bobina.

3) Prepare un tubo de hierro con un espesor de pared de 1 ~ 2 mm, un diámetro de 200 ~ 350 mm según el tamaño del horno y una altura de 250 ~ 300 mm. La superficie exterior es plana y limpia. Para una fácil extracción, se pueden soldar dos asas.

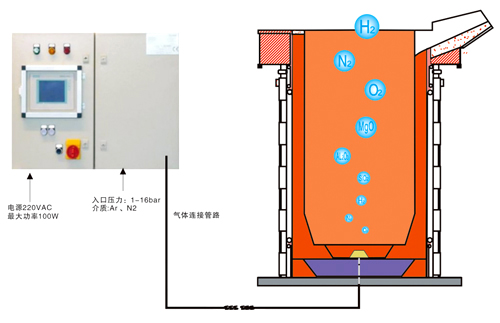

4) Prepare la fuente de gas, como argón embotellado, nitrógeno, etc. Se requiere que la pureza del gas sea del 99.99%. Cuando el volumen de gas es grande, se pueden formar varios cilindros de gas en una barra colectora; un manómetro está conectado a la salida de la fuente de gas (rango 0 ~ 2Mpa), medidor de flujo (rango 0 ~ 250L / min), válvula de aguja (en comparación con el control del flujo de aire); en la producción industrial en masa, puede instalar el “sistema de control de gas inteligente” (proporcionado por la empresa), para que el gas pueda ser alto, inteligente, control confiable (consulte el catálogo de productos de la empresa o el sitio web para obtener más detalles).

1.2 Instale el difusor de gas

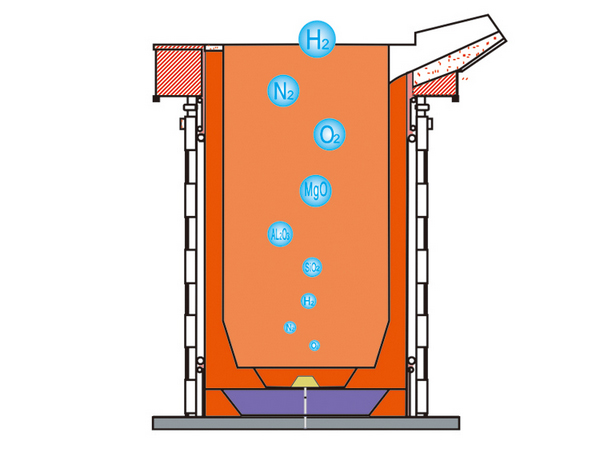

Después de completar los preparativos anteriores, pase el tubo posterior del difusor de gas (el tubo posterior del difusor es una rosca externa, M16 × 2 mm) a través del orificio redondo en la parte inferior, fíjelo en la parte inferior del horno con una tuerca y una junta, y hacer la superficie superior del difusor de gas La altura es aproximadamente 100 mm más baja que la superficie superior del material inferior del horno de inducción (como se muestra en la figura), y la altura de la superficie superior del difusor de gas es menor que o igual a la altura del anillo inferior de la bobina de inducción. Conecte el adaptador (cabezal pagoda) al tubo trasero del difusor y luego conéctelo a la manguera del cilindro de gas; También puede conectar directamente la manguera de metal al tubo trasero del difusor de gas para asegurarse de que la interfaz de la tubería de gas no tenga fugas (como se muestra en la figura). No preste atención: durante el proceso de conexión, no deben caer escombros, polvo, etc. en la tubería.

Luego, cubra el difusor de gas con un tubo de hierro preparado previamente, calibre la posición del tubo de hierro, coloque el difusor en el centro del tubo de hierro, vierta el material vibrante seco en el exterior del tubo de hierro y luego siga las instrucciones. Proceso de construcción de material vibratorio seco en horno de inducción El exterior del tambor de tubo de hierro se golpea con un material vibrante seco para hacerlo compacto y en línea con la elevación del material del fondo del horno. Después de vibrar y embestir el material vibrante seco en el exterior del tubo de hierro, tire lentamente del tubo de hierro, retire el papel adhesivo del difusor de gas y vierta el “material respirable” en el pozo central del fondo del horno. . 100 mm, apisonando y compactando el material transpirable capa por capa, y hacer que la altura del material transpirable y el material vibratorio seco del fondo del horno sean iguales. Tenga cuidado de no dañar el difusor de gas cuando utilice el vibrador de horquilla. Después de colocar el material de ventilación interior, use la horquilla del horno para marcar la horquilla profunda a lo largo de la circunferencia durante 2 a 3 semanas e inserte las puntas de la horquilla del horno en los lados interior y exterior de la circunferencia al mismo tiempo. Utilice un vibrador equipado con una cabeza plana para vibrar repetidamente y golpear las marcas de la horquilla en la circunferencia y la parte superior del material respirable para aplanar y compactar el difusor de gas. Se completa la instalación del difusor de gas.

Después de eso, complete el proceso de fabricación del horno subsiguiente: alinee el núcleo del molde de acero (el núcleo del molde de acero debe estar hecho de una placa de acero con un espesor de 6 mm o más, que sea propicia para la sinterización del revestimiento del horno) → siga la inducción proceso de construcción del material vibrante seco del horno para perforar la pared del horno y la pared del horno La altura del material seco alcanza aproximadamente 50 mm desde la boca del horno → la parte superior de la pared del horno de granallado de material húmedo → la boca y la boca del horno de granallado de material húmedo. Si el núcleo del molde de acero no está estirado, debe fundirse en el acero fundido con el revestimiento del horno sinterizado.

2. Sinterización del revestimiento del horno y soplado de prueba.

La sinterización del revestimiento también incluye la sinterización de “material respirable”, que es muy importante. La calidad de la sinterización está relacionada con la vida útil del revestimiento y el uso del difusor de gas.

El horno para fundir acero debe usar chatarra densa. Por ejemplo, use chatarra corta y de alta calidad tanto como sea posible. La temperatura aumenta a una velocidad de 200-300 ° C por hora a 1100 ° C durante aproximadamente 1 hora, y luego la temperatura aumenta a una velocidad de 300 ° C / hora. La altura debe elevarse ligeramente por encima de la conexión de material seco / material húmedo y mantenerla a 1680 ~ 1700 ℃ durante 1 ~ 2 horas.

Después de sinterizar y mantener, puede intentar soplar.

Abra gradualmente la válvula de aguja y observe y ajuste manualmente el flujo de gas para asegurarse de que haya burbujas y puntos en la superficie del acero fundido para evitar un volumen de gas excesivo, volteo del acero fundido y exposición al aire que causa oxidación secundaria y atrapamiento de escoria.