- 13

- Sep

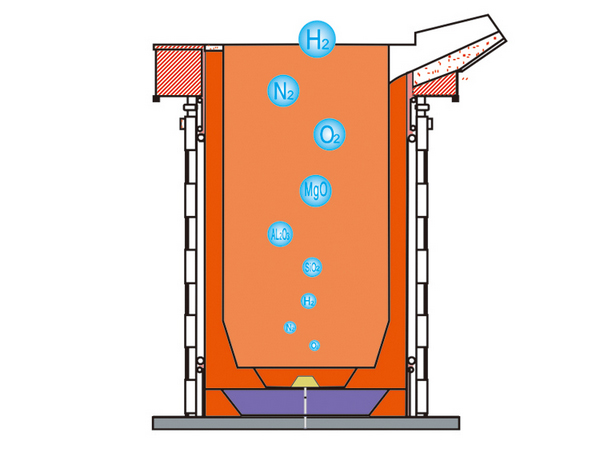

Overgang van chemisch staal naar staalproductie door gebruik te maken van luchtdoorlatend baksteentussenproduct

Overgang van chemisch staal naar staalproductie door gebruik te maken van luchtdoorlatende schuurtechnologie voor ovens met tussenliggende frequenties;

De technologie voor de raffinage van ovens met tussenliggende frequenties heeft gewone inductiesmeltovens getransformeerd van chemisch staal naar staalproductie. In veel gevallen heeft de kwaliteit van gesmolten staal (legering) het raffinagekwaliteitsniveau van de AOD-oven, LF-raffinageoven en VD vacuümontgassingsoven bereikt.

Voordelen van het gebruik van gasdiffusor:

1. Bevorder het zweven van insluitsels in het gesmolten staal, verminder de insluitsels en verbeter de kwaliteit van het gesmolten metaal;

2. Verbeter het gebruik van additieven;

3. Verminder het schroottarief;

4. Verleng de levensduur van de ovenvoering;

5. Lage investering;

6. Geef de inductieoven de raffinagefunctie om sterke technische ondersteuning te bieden voor het verbeteren van de kwaliteit van gesmolten metaal en het ontwikkelen van nieuwe producten.

, Hoe de gasdiffusor te installeren

1.1 Voorbereiding voor installatie

1) Het machinaal bewerken van een rond gat van ¢18 mm in het midden van de bodem van de schaal van de inductieoven (een deel van de ovenvorm is gereserveerd) om de installatie van de gasdiffusorpijpleiding te vergemakkelijken.

2) Borstel H-randverf op de inductiespoel en breng spoelpasta aan. Sommige ovens leggen nog steeds micaplaten en asbestdoek op de binnenwand van de spoelpasta.

3) Bereid een ijzeren buis voor met een wanddikte van 1 ~ 2 mm, een diameter van 200 ~ 350 mm, afhankelijk van de grootte van de oven, en een hoogte van 250 ~ 300 mm. Het buitenoppervlak is vlak en schoon. Voor eenvoudige extractie kunnen twee handgrepen worden gelast.

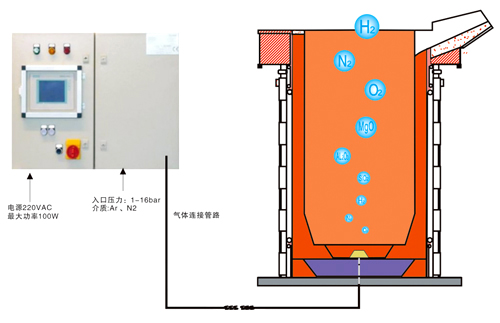

4) Bereid de gasbron voor, zoals argon in flessen, stikstof, enz. De gaszuiverheid moet 99.99% zijn. Bij een groot gasvolume kunnen meerdere gasflessen tot een rail worden gevormd; een manometer is aangesloten op de uitlaat van de gasbron (bereik 0 ~ 2Mpa), stroommeter (bereik 0 ~ 250L / min), naaldventiel (vergeleken om de luchtstroom te regelen); bij industriële massaproductie kunt u het “intelligente gasregelsysteem” (geleverd door het bedrijf) installeren, zodat het gas hoog, intelligent en betrouwbaar kan worden geregeld (zie de productcatalogus van het bedrijf of de website voor details).

1.2 Installeer de gasdiffusor

Nadat de bovenstaande voorbereidingen zijn voltooid, voert u de achterste buis van de gasdiffusor (de achterste buis van de diffuser is een externe draad, M16 × 2 mm) door het ronde gat aan de onderkant, bevestig het op de bodem van de oven met een moer en een pakking, en maak het bovenoppervlak van de gasdiffusor. De hoogte is ongeveer 100 mm lager dan het bovenoppervlak van het bodemmateriaal van de inductieoven (zoals weergegeven in de afbeelding), en de hoogte van het bovenoppervlak van de gasdiffusor is lager dan of gelijk aan de hoogte van de onderste ring van de inductiespoel. Sluit de adapter (pagodekop) aan op de achterste buis van de diffuser en sluit deze vervolgens aan op de gasflesslang; u kunt de metalen slang ook rechtstreeks aansluiten op de achterste buis van de gasdiffusor om ervoor te zorgen dat de interface van de gasleiding niet lekt (zoals weergegeven in de afbeelding). Let op: tijdens het aansluitproces mogen er geen vuil, stof, etc. in de leiding vallen.

Bedek de gasdiffusor daarna met een voorbereide ijzeren buis, kalibreer de positie van de ijzeren buis, plaats de diffuser in het midden van de ijzeren buis, giet het droge vibrerende materiaal in de buitenkant van de ijzeren buis en volg dan de inductieoven droog vibrerend materiaal constructieproces De buitenkant van de ijzeren buistrommel wordt geraakt met een droog vibrerend materiaal om het compact te maken en in lijn met de hoogte van het bodemmateriaal van de oven. Na het trillen en aanstampen van het droge vibrerende materiaal aan de buitenkant van de ijzeren buis, trekt u langzaam de ijzeren buis naar buiten, scheurt u het zelfklevende papier op de gasdiffusor af en giet u het “ademende materiaal” in de centrale put van de ovenbodem . 100 mm, het ademende materiaal laag voor laag aanstampen en verdichten, en de hoogte van het ademende materiaal en het droge trillende materiaal van de ovenbodem hetzelfde maken. Pas op dat u de gasdiffusor niet beschadigt wanneer u de vorkvibrator gebruikt. Nadat het binnenste ventilatiemateriaal is gelegd, gebruikt u de ovenvork om de diepe vork langs de omtrek gedurende 2 tot 3 weken te markeren en steekt u tegelijkertijd de uiteinden van de ovenvork in de binnen- en buitenzijden van de omtrek. Gebruik een vibrator die is uitgerust met een platte kop om herhaaldelijk te trillen en de vorkmarkeringen op de omtrek en het bovenste deel van het ademende materiaal aan te drukken om de gasdiffusor plat te maken en te verdichten. De installatie van de gasdiffusor is voltooid.

Voltooi daarna het volgende ovenproces: lijn de stalen malkern uit (de stalen malkern moet gemaakt zijn van een stalen plaat met een dikte van 6 mm of meer, wat bevorderlijk is voor het sinteren van de ovenbekleding) → volg de inductie oven droog vibrerend materiaal constructieproces om de ovenwand en ovenwand te boren De hoogte van het droge materiaal bereikt ongeveer 50 mm van de ovenmond → het bovenste deel van de nat materiaal hoogovenwand → de natte materiaal hoogovenmond en mond. Als de stalen vormkern niet wordt getrokken, moet deze in het gesmolten staal worden gesmolten met de ovenbekleding gesinterd.

2. Ovenbekleding sinteren en proefblazen;

Het sinteren van de voering omvat ook het sinteren van “ademend materiaal”, wat erg belangrijk is. De kwaliteit van het sinteren hangt samen met de levensduur van de voering en het gebruik van de gasdiffusor.

De oven voor het smelten van staal moet dicht schroot gebruiken. Gebruik bijvoorbeeld zoveel mogelijk kort en kwalitatief schroot. De temperatuur stijgt met een snelheid van 200-300°C per uur tot 1100°C gedurende ongeveer 1 uur, en dan stijgt de temperatuur met een snelheid van 300°C/uur. De hoogte moet iets boven de verbinding droog materiaal/nat materiaal uitkomen en gedurende 1680~1700 uur op 1-2 houden.

Na het sinteren en vasthouden, kunt u proberen te blazen.

Open geleidelijk de naaldklep en observeer en pas de gasstroom handmatig aan om ervoor te zorgen dat er bellen en vlekken op het gesmolten staaloppervlak zijn om overmatig gasvolume, gesmolten staal te tuimelen en blootstelling aan de lucht die secundaire oxidatie en insluiting van slakken veroorzaakt, te voorkomen.