- 13

- Sep

採用透氣磚中間體實現化工鋼向煉鋼轉型

採用透氣磚中頻爐精煉技術實現化工鋼向煉鋼轉型

中頻爐精煉技術將普通感應熔煉爐從化學煉鋼轉變為煉鋼。 在很多情況下,鋼水(合金)的質量已達到AOD爐、LF精煉爐、VD真空脫氣爐的精煉質量水平。

使用氣體擴散器的優點:

1、促進鋼水中夾雜物的上浮,減少夾雜物,提高金屬液質量;

2、改進添加劑的使用;

3、降低廢品率;

4、延長爐襯壽命;

5、投資少;

6、賦予感應爐精煉功能,為提高熔融金屬質量和開發新產品提供強有力的技術支持。

, 如何安裝氣體擴散器

1.1 安裝前準備

1)在感應爐外殼底部中央加工一個¢18mm的圓孔(部分爐型已預留),以方便氣體擴散管的安裝。

2) 在感應線圈上刷 H 邊漆並塗上線圈膏。 有的爐子還在線圈糊內壁鋪設雲母板和石棉布。

3)根據爐子的大小準備壁厚1~2mm,直徑200~350mm,高度250~300mm的鐵管。 外表面平整乾淨。 為了便於提取,可以焊接兩個手柄。

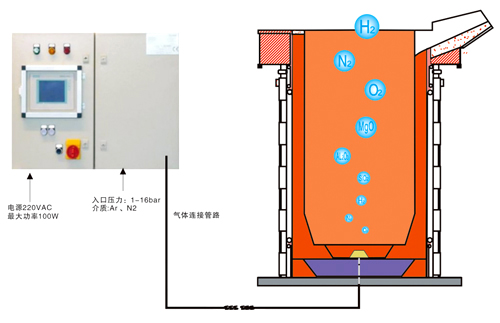

4)準備好氣源,如瓶裝氬氣、氮氣等,要求氣體純度為99.99%。 氣量大時,可將幾個氣瓶組成一個匯流排; 氣源出口接壓力表(範圍0~2Mpa)、流量計(範圍0~250L/min)、針閥(比較控制空氣流量); 在工業化大批量生產中,可以安裝“智能氣體控制系統”(公司提供),使氣體得到高、智能、可靠的控制(詳見公司產品目錄或網站)。

1.2 安裝氣體擴散器

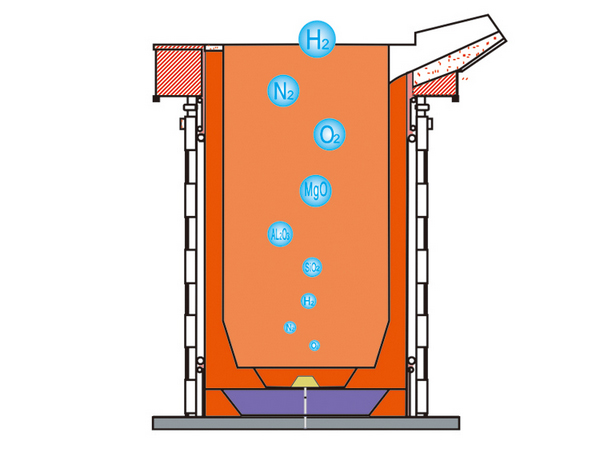

上述準備工作完成後,將氣體擴散器後管(擴散器後管為外螺紋,M16×2mm)穿過底部圓孔,用螺母和螺栓固定在爐底。墊片,並使氣體擴散器上表面的高度比感應爐底部材料的上表面低約100mm(如圖),氣體擴散器上表面的高度較低小於或等於感應線圈底環的高度。 將適配器(寶塔頭)連接到擴散器的後管上,再連接到氣瓶軟管上; 也可以將金屬軟管直接連接到氣體擴散器的後管上,以確保氣體管道接口不洩漏(如圖)。 不注意:在連接過程中,不得有雜物、灰塵等落入管道內。

然後,用預先準備好的鐵管蓋住氣體擴散器,校準鐵管的位置,將擴散器放在鐵管的中心,將乾燥的振動材料倒入鐵管的外面,然後按照感應爐幹振料施工工藝 鐵管筒外側用乾振料敲打,使其緊湊,與爐底料標高一致。 將鐵管外側的干振料振搗搗實後,慢慢拉出鐵管,撕下散氣器上的膠紙,將“透氣料”倒入爐底中央坑內. 100mm,將透氣料逐層夯實,使透氣料與爐底幹振料高度一致。 使用叉形振動器時注意不要損壞氣體擴散器。 內放氣材料鋪好後,用爐叉沿圓周劃深叉2~3週,爐叉尖端同時插入圓周內外側。 用配有平頭的振動器反復振動並敲擊透氣材料的圓周和上部的叉痕,將氣體擴散器壓平壓實。 氣體擴散器安裝完成。

之後,完成後續的造爐工序:對準鋼模芯(鋼模芯應採用厚度為6mm以上的鋼板製作,有利於爐襯的燒結)→跟隨感應爐膛幹振料施工工藝鑽孔爐壁和爐牆乾料高度從爐口→濕料高爐爐牆上部→濕料高爐口和爐口處達到50mm左右。 如果不拉製鋼模芯,則必須將其熔化成鋼水並燒結爐襯。

2、爐襯燒結試吹

爐襯燒結還包括“透氣材料”的燒結,這是非常重要的。 燒結質量的好壞關係到爐襯的壽命和氣體擴散器的使用。

熔煉鋼的爐子應使用緻密的廢鋼。 例如,盡可能使用短而優質的廢料。 溫度以每小時200-300°C的速度上升到1100°C約1小時,然後以300°C/小時的速度上升。 高度應略高於乾料/濕料連接處,並在1680~1700℃下保持1~2小時。

燒結保溫後,可以嘗試吹氣。

逐漸打開針閥,手動觀察和調節氣體流量,確保鋼水錶面有氣泡和斑點,避免氣體體積過大,鋼水翻滾,暴露在空氣中引起二次氧化和夾渣。