- 04

- Dec

Ricerca sul processo di fabbricazione dei pezzi fusi in guscio di motore

Ricerca sul processo di fabbricazione dei pezzi fusi in guscio di motore

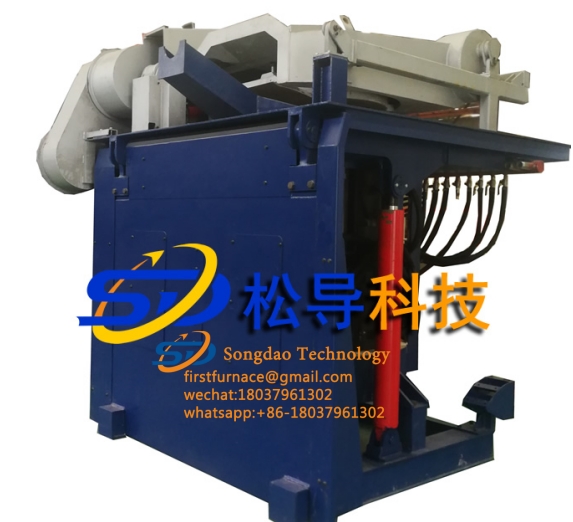

L’applicazione di getti in guscio motore è molto comune e la difficoltà della sua produzione dipende dalla struttura, dalle dimensioni e dai requisiti tecnici. Questo guscio del motore viene utilizzato nelle locomotive elettriche e i requisiti per la qualità della superficie e la qualità interna dei pezzi fusi sono relativamente elevati. Il ferro fuso utilizzato per versare il guscio del motore è un forno fusorio ad induzione.

Analisi di processo dei getti in guscio del motore

La cavità interna della parte superiore del getto è più complicata, con più sporgenze locali; ci sono anche più dissipatori di calore all’esterno della colata; quindi, ci sono più nodi di calore “T” e “L” nel getto ed è difficile alimentare il getto. Cast piatto e cast, l’operazione di modellazione è relativamente semplice, ma l’alimentazione della fusione del guscio del motore è molto difficile, specialmente per la parte sporgente della cavità interna superiore con struttura complessa, in pratica non c’è modo di risolvere il problema di alimentazione.

Versamento verticale piatto o verticale, l’alzata è posta all’estremità superiore, ma la parete del getto è spessa, quella inferiore è spessa e la superiore è sottile, e il getto è più alto, anche l’alimentazione della parte inferiore è molto difficile. Inoltre, anche la deformazione dei getti è un problema da affrontare.

Analisi e controllo della deformazione del getto del guscio del motore

La fusione del guscio del motore non è un cilindro molto completo. Ci sono molte strutture ausiliarie come cinghie rialzate sul cilindro. Lo spessore della parete di ciascuna parte del getto varia notevolmente e lo stress durante il raffreddamento e la solidificazione del getto sarà relativamente grande. La tendenza alla deformazione del getto non è in grado di prevedere con precisione. La colata iniziale del guscio del motore ha una differenza di 15 mm nel diametro dell’estremità della canna dritta, che è più ellittica. Impostando una nervatura di colata a forma di anello all’estremità della canna diritta, l’errore di diametro dell’estremità della canna diritta è entro 1 mm.