- 04

- Dec

Pesquisa sobre o processo de fabricação de peças fundidas para motores

Pesquisa sobre o processo de fabricação de peças fundidas para motores

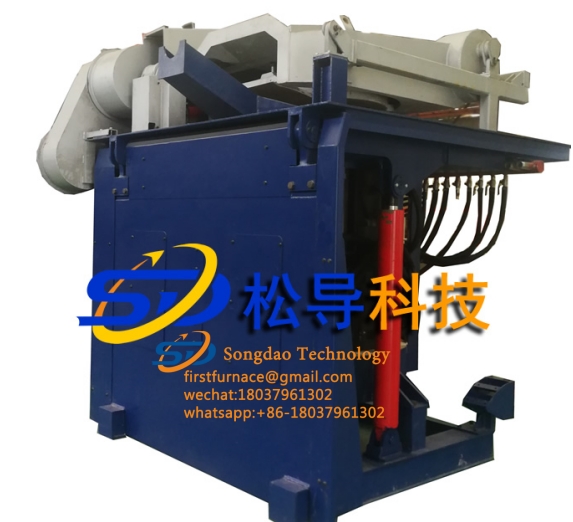

A aplicação de carcaças de motor é muito comum, e a dificuldade de sua produção depende da estrutura, tamanho e requisitos técnicos. Esta carcaça do motor é usada em locomotivas elétricas e os requisitos de qualidade de superfície e qualidade interna de peças fundidas são relativamente altos. O ferro fundido usado para derramar a carcaça do motor é um forno de fusão por indução.

Análise de processo de carcaças de motor

A cavidade interna da parte superior da peça fundida é mais complicada, com mais saliências locais; também há mais dissipadores de calor fora da fundição; portanto, há mais nós de calor “T” e “L” na fundição, e é difícil alimentar a fundição. Fundição plana e fundição, a operação de modelagem é relativamente simples, mas a alimentação da carcaça do motor fundida é muito difícil, principalmente para a parte saliente da cavidade interna superior com estrutura complexa, basicamente não há como resolver o problema de alimentação.

Escoamento plano ou vertical vertical, o riser é colocado na extremidade superior, mas a parede da fundição é grossa, a inferior é espessa e a superior é fina, e a fundição é mais alta, a alimentação da parte inferior também é muito difícil. Além disso, a deformação de peças fundidas também é um problema que precisa ser enfrentado.

Análise e controle da deformação da carcaça do motor

A fundição da carcaça do motor não é um cilindro muito completo. Existem muitas estruturas auxiliares, como tiras elevadas no cilindro. A espessura da parede de cada parte da peça fundida varia muito, e a tensão durante o resfriamento e solidificação da peça fundida será relativamente grande. A tendência de deformação da fundição é Incapaz de prever com precisão. A fundição inicial da carcaça do motor tem uma diferença de 15 mm no diâmetro da extremidade do cano reto, que é mais elíptico. Ao definir uma nervura de fundição em forma de anel na extremidade do cilindro reto, o erro de diâmetro da extremidade do cilindro reto é de 1 mm.