- 04

- Dec

Nghiên cứu về Quy trình Sản xuất Đúc Vỏ Động cơ

Nghiên cứu về Quy trình Sản xuất Đúc Vỏ Động cơ

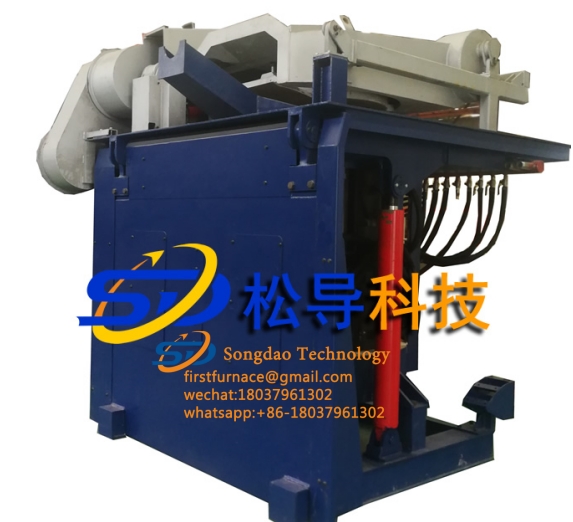

Ứng dụng của đúc vỏ động cơ là rất phổ biến, và độ khó của việc sản xuất nó phụ thuộc vào kết cấu, kích thước và yêu cầu kỹ thuật. Vỏ động cơ này được sử dụng trong đầu máy điện, yêu cầu về chất lượng bề mặt và chất lượng bên trong của vật đúc tương đối cao. Sắt nóng chảy được sử dụng để đổ vỏ động cơ là một lò nấu chảy cảm ứng.

Phân tích quy trình đúc vỏ động cơ

Khoang bên trong của phần trên của vật đúc phức tạp hơn, có nhiều chỗ lồi lõm cục bộ hơn; Ngoài ra còn có thêm các khe tản nhiệt bên ngoài khuôn đúc; do đó, có nhiều nút nhiệt “T” và “L” trong quá trình đúc, và rất khó để cấp nguồn cho vật đúc. Đúc phẳng và đúc, thao tác tạo mô hình tương đối đơn giản, nhưng việc cấp phôi cho đúc vỏ động cơ rất khó khăn, nhất là đối với phần nhô ra của khoang trên bên trong có kết cấu phức tạp, về cơ bản không có cách nào giải quyết được vấn đề cấp liệu.

Đổ phẳng hoặc đổ thẳng đứng, ống nâng đặt ở phía trên, nhưng thành đúc dày, phía dưới dày và phía trên mỏng, đúc cao hơn thì việc cấp liệu cho phần dưới cũng rất khó khăn. Ngoài ra, sự biến dạng của vật đúc cũng là một vấn đề cần phải đối mặt.

Phân tích và kiểm soát sự biến dạng của đúc vỏ động cơ

Vỏ động cơ đúc không phải là một xi lanh rất hoàn chỉnh. Có nhiều cơ cấu phụ trợ như các quai nâng trên trụ. Độ dày thành của mỗi phần của vật đúc khác nhau rất nhiều, và ứng suất trong quá trình làm nguội và đông đặc của vật đúc sẽ tương đối lớn. Không thể dự đoán chính xác xu hướng biến dạng của vật đúc. Đúc ban đầu vỏ động cơ có đường kính đầu nòng thẳng chênh lệch 15 mm, hình elip nhiều hơn. Bằng cách thiết lập một sườn đúc hình vòng ở cuối thùng thẳng, sai số đường kính của cuối thùng thẳng là trong 1mm.