- 04

- Dec

Badania nad procesem wytwarzania odlewów skorupy silnika

Badania nad procesem wytwarzania odlewów skorupy silnika

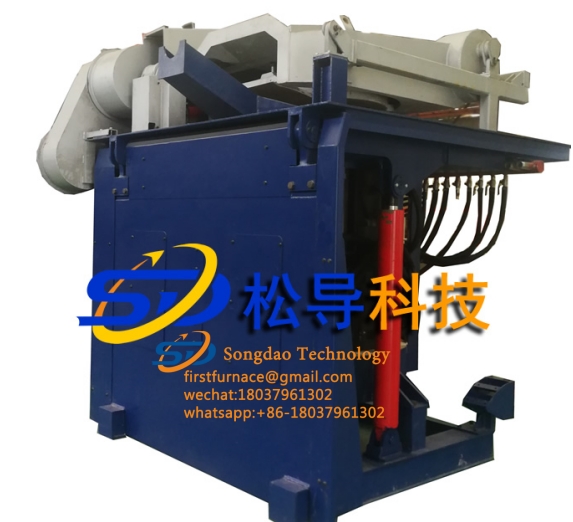

Zastosowanie odlewów płaszcza silnika jest bardzo powszechne, a trudność jego wykonania zależy od konstrukcji, wielkości i wymagań technicznych. Ta powłoka silnika jest stosowana w lokomotywach elektrycznych, a wymagania dotyczące jakości powierzchni i jakości wewnętrznej odlewów są stosunkowo wysokie. Stopione żelazo używane do zalewania obudowy silnika jest piec do topienia indukcyjnego.

Analiza procesowa odlewów skorupy silnika

Wewnętrzna wnęka górnej części odlewu jest bardziej skomplikowana, z większą liczbą lokalnych występów; poza odlewem jest też więcej radiatorów; dlatego w odlewie jest więcej węzłów cieplnych „T” i „L” i trudno jest zasilać odlew. Odlew płaski i odlew, operacja modelowania jest stosunkowo prosta, ale podawanie odlewu obudowy silnika jest bardzo trudne, szczególnie w przypadku wystającej części górnej wewnętrznej wnęki o złożonej strukturze, w zasadzie nie ma sposobu na rozwiązanie problemu z podawaniem.

Odlewanie płaskie lub pionowe pionowe, pion jest ustawiony na górnym końcu, ale ścianka odlewu jest gruba, dolna jest gruba, a górna cienka, a odlew jest wyższy, podawanie dolnej części również jest bardzo trudne. Ponadto problemem, z którym trzeba się zmierzyć, jest również deformacja odlewów.

Analiza i kontrola deformacji odlewu powłoki silnika

Odlew obudowy silnika nie jest kompletnym cylindrem. Istnieje wiele struktur pomocniczych, takich jak podniesione paski na butli. Grubość ścianki każdej części odlewu jest bardzo zróżnicowana, a naprężenia podczas chłodzenia i krzepnięcia odlewu będą stosunkowo duże. Nie można dokładnie przewidzieć tendencji odlewu do deformacji. Początkowy odlew powłoki silnika ma różnicę średnicy 15 mm na końcu prostej lufy, która jest bardziej eliptyczna. Ustawiając żebro odlewnicze w kształcie pierścienia na końcu prostej lufy, błąd średnicy końca prostej lufy mieści się w granicach 1 mm.